Japan

サイト内の現在位置

データドリブンものづくりによるレジリエンス強化

~現場の自働化と自律改善~【2023.10.18】

カテゴリ:DX・業務改革推進生産技術・製造スマートファクトリー(IoT基盤/AI)

製造業を取り巻く外部環境は日々大きく変化しており、企業は変動対応力の強化による生産性の向上が求められています。そのためには、DXを推進し、データドリブンなものづくりによるレジリエンス強化が不可欠です。

そこで、本セミナーでは、データドリブンものづくりや、レジリエンス強化のための現場の自働化と自律改善の必要性を解説します。

また、お客様へのものづくりDXの取り組み状況についてのアンケート結果から見えてくる必要な施策についてご説明や、データドリブンものづくりに取り組まれているお客様の現場の自働化と自律改善の事例をご紹介。加えて、データドリブンものづくりを実現する製品もご紹介します。

【目次】

1.データドリブンものづくりとは何か? 現場の自働化と自律改善の必要性

講師: NEC スマートインダストリー統括部 プロフェッショナル 園田 忠則

データに基づいた迅速な経営判断・意思決定

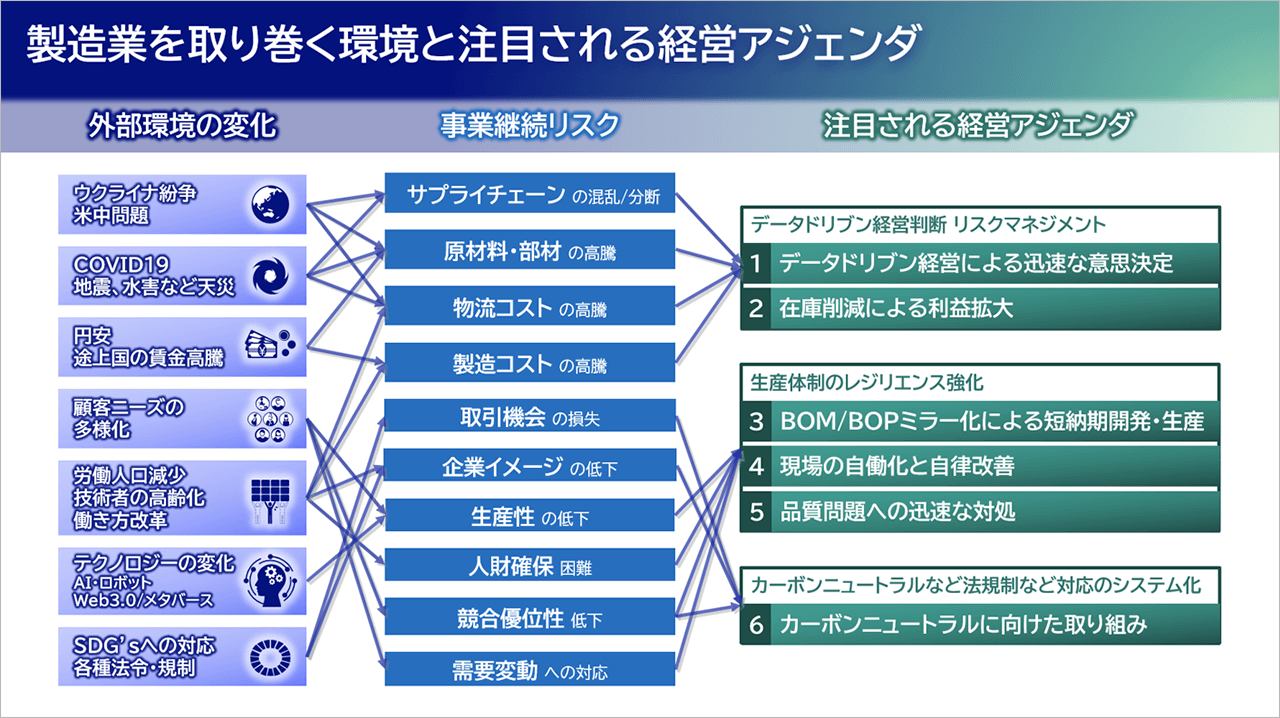

今、製造業を取り巻く外部環境は、国家間の対立や顧客ニーズの多様化、労働人口の減少、テクノロジーの進化、SDG’sや各種法規制などで激しく変化しています。このような状況から、サプライチェーンの分断や原材料・物流・製造コストの高騰、人材確保の困難といった事業継続を脅かす事態が発生しています。

そこで、NECでは、今まさに取り組むべき経営アジェンダとして、以下の6項目を挙げています。

1.データドリブン経営による迅速な意思決定

2.在庫削減による利益拡大

3.BOM/BOPミラー化による短納期開発・生産

4.現場の自働化と自律改善

5.品質問題への迅速な対処

6.カーボンニュートラルに向けた取り組み

こうした不確実な環境下においてはデータに基づいた迅速な経営判断・意思決定が必要です。また、サプライチェーン全体で在庫状況を確認し、利益を最大化させる生産オペレーションを指示できるようにする必要があります。このことを「データドリブン経営」と呼んでいます。

さらに、ものづくりのマスタ情報であるBOM/BOPを整備し生産準備を短納期化し、すぐに量産に入れるように準備しておく必要があります。また、製造現場においてはデータを利活用した生産性や品質の向上、変動対応力のある生産ラインの準備が必要です。これを「データドリブンものづくり」と呼んでいます。

ここでは、「現場の自働化と自律改善」に焦点を絞ってご説明します。

【関連記事】

データドリブン経営とデータドリブンものづくりの世界観

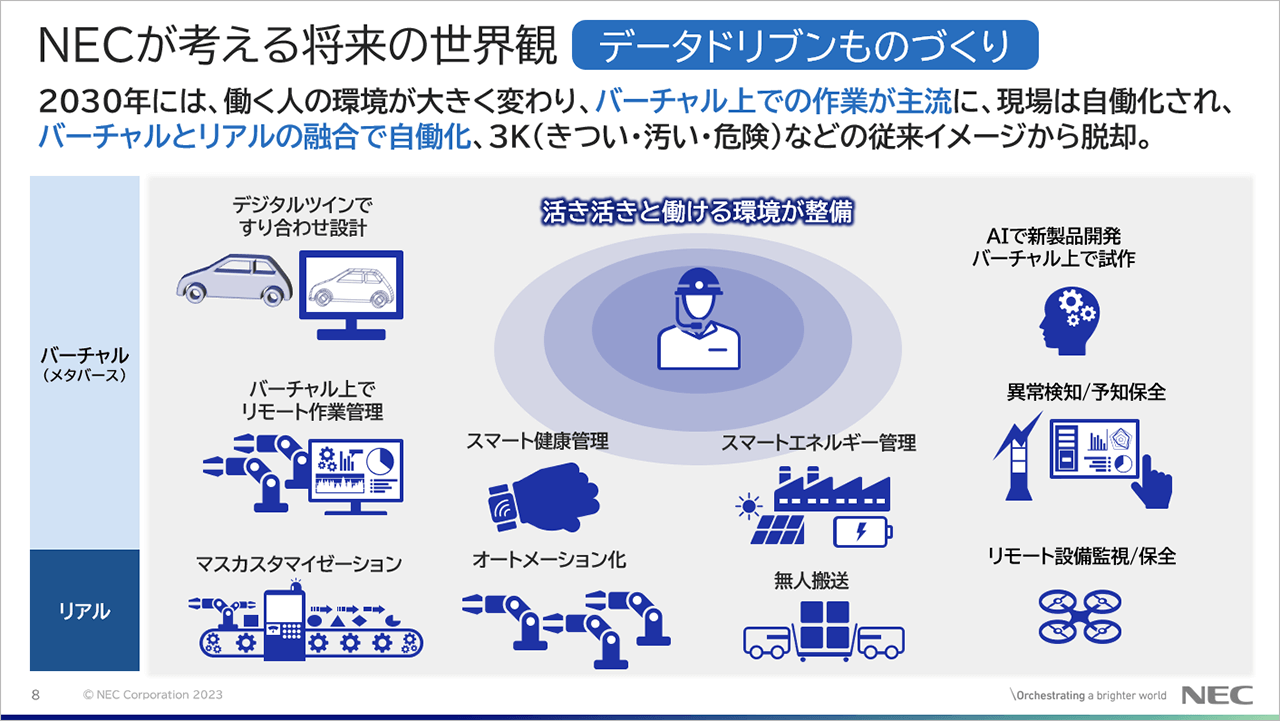

データドリブン経営とデータドリブンものづくりの世界観はどのようなものでしょうか。

データドリブン経営においては、リアルで起きている外部/内部の変化情報を見える化し、影響範囲や総コストを把握し、それによる事業収益のシミュレーションをして、より適切で効果的な打ち手を迅速に組み上げていけるようになる必要があります。そのためには、事業や製品のコスト状況とマネジメントの情報を紐づけておくことが重要で、この情報を使って、製品開発や異常時のオペレーションをどのように行うか、データドリブン型で経営判断していきます。

一方、データドリブンものづくりとしては、人とロボット、AIが融合されることにより、人がその場にいなくても様々なことがバーチャルで実施できるようになり、“きつい、汚い、危険”の3Kからも脱却した止まらない工場が実現できます。

このようなものづくりは、データに基づいた自動判断により実現されます。

データドリブン経営では、外部や内部の変化をとらえて、「今すぐ、生産量を倍増させる」「海外生産を国内生産に切り替える」といった利益を最大化するためのオペレーションを意思決定し、現場へ指示します。

このデータドリブン経営で意思決定されたオペレーションを、データドリブンものづくりは実行できる必要があります。事業継続のために、即座にアクセルを踏んだりブレーキを踏む、これを可能にする要素が、本セミナーのテーマである「現場の自働化と自律改善」です。

自律改善と自働化

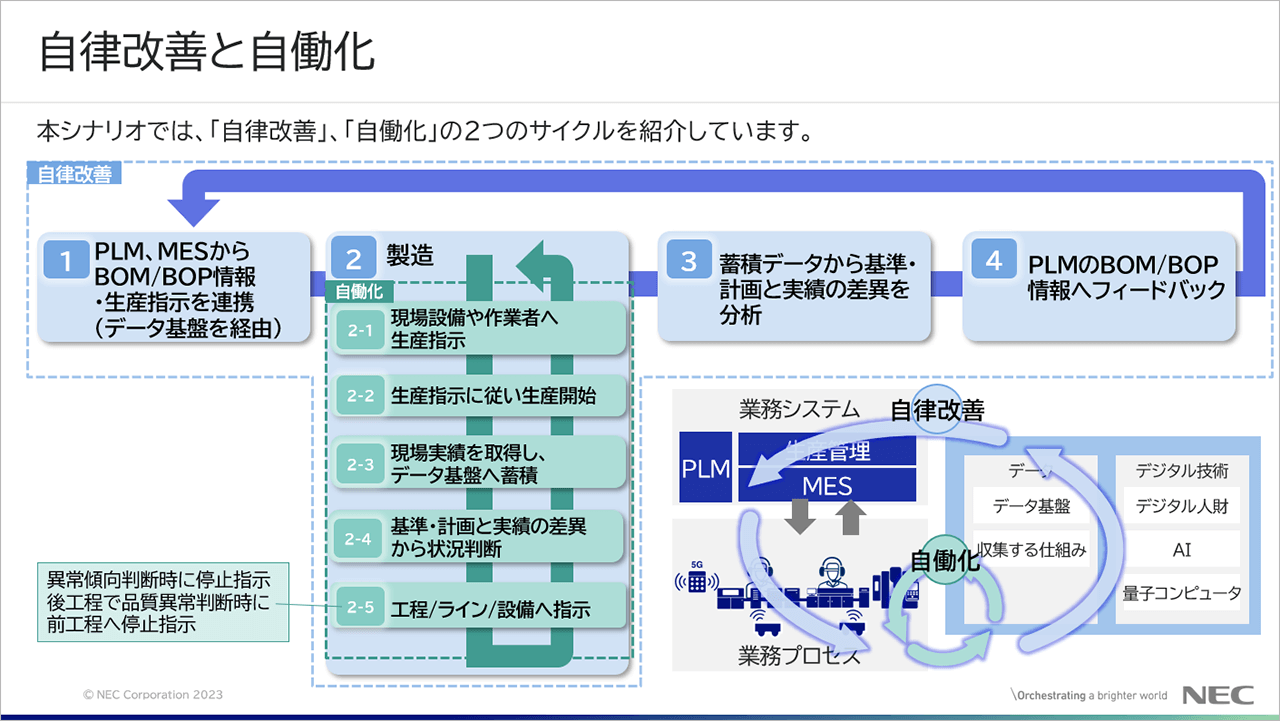

業務システムを使いながら遂行している業務プロセスをデータとデジタル技術から得られた知見によって変革していくことがDXです。

ものづくりの現場では、BOM/BOP、PLM、生産管理システム、MESなどのシステムを使って生産を行っています。一方、データは、データを収集する仕組みと収集したデータを蓄積する基盤が必要です。

また、人自身がデジタルデータから新たな知見を生み出せるだけでなく、AIや量子コンピュータなどを活用して新たな知見を生み出せるようにする必要があります。

このデータとデジタル技術を活用して得られた知見をものづくりの業務システムの源流、マスタ情報を管理するPLMに返して、生産性や品質を高めていくことを「自律改善」、製造現場の人や設備に返して、生産性、品質を高めていくことを「自働化」と呼んでいます。

自働化は、生産現場から収集したデータを分析し、そこから得られた知見を生産現場に返す“小さなサイクル”であり、自律改善は、その知見を源流のPLMに返す“大きなサイクル”と言えます。

自律改善では、製造工程・作業手順を源流から見直すことで、最も優れた製造ノウハウを維持し続けます。自働化では、複数工程にまたがるデータに基づいて品質の高い製品を生み出し、熟練者のスキルが形式知化されます。これらによって、製造ラインの変更に素早く対応できるようになります。

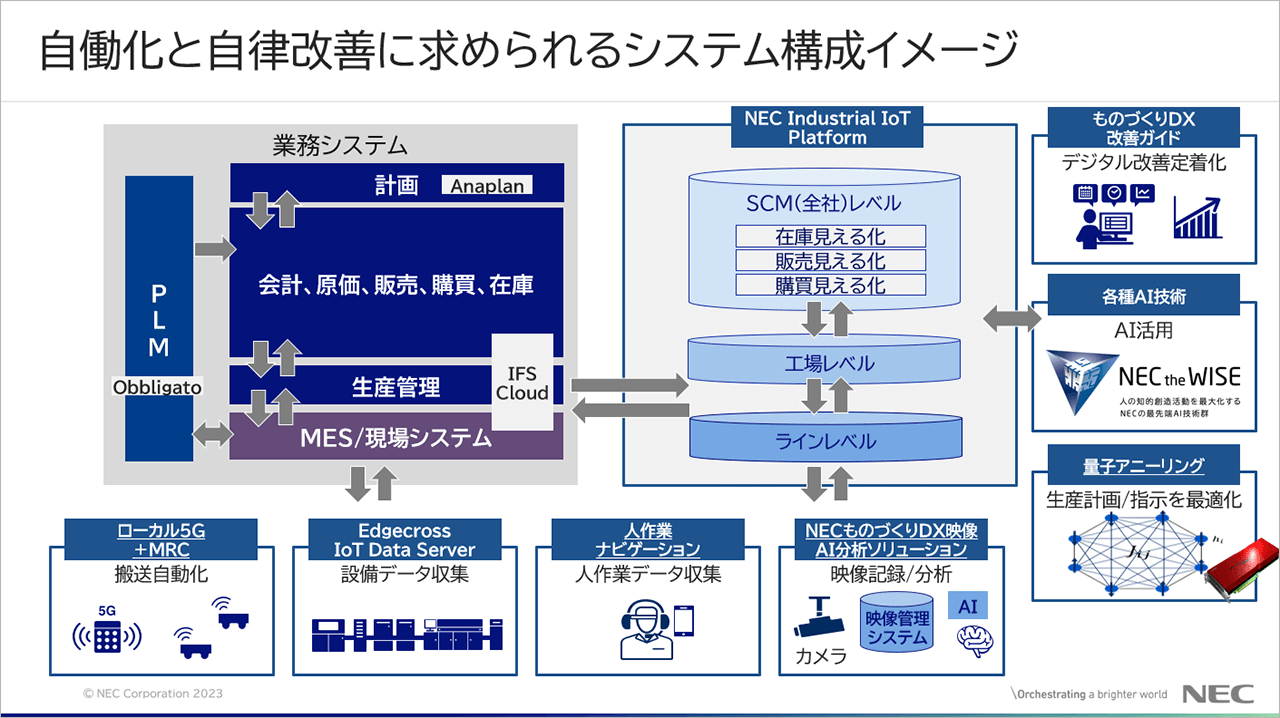

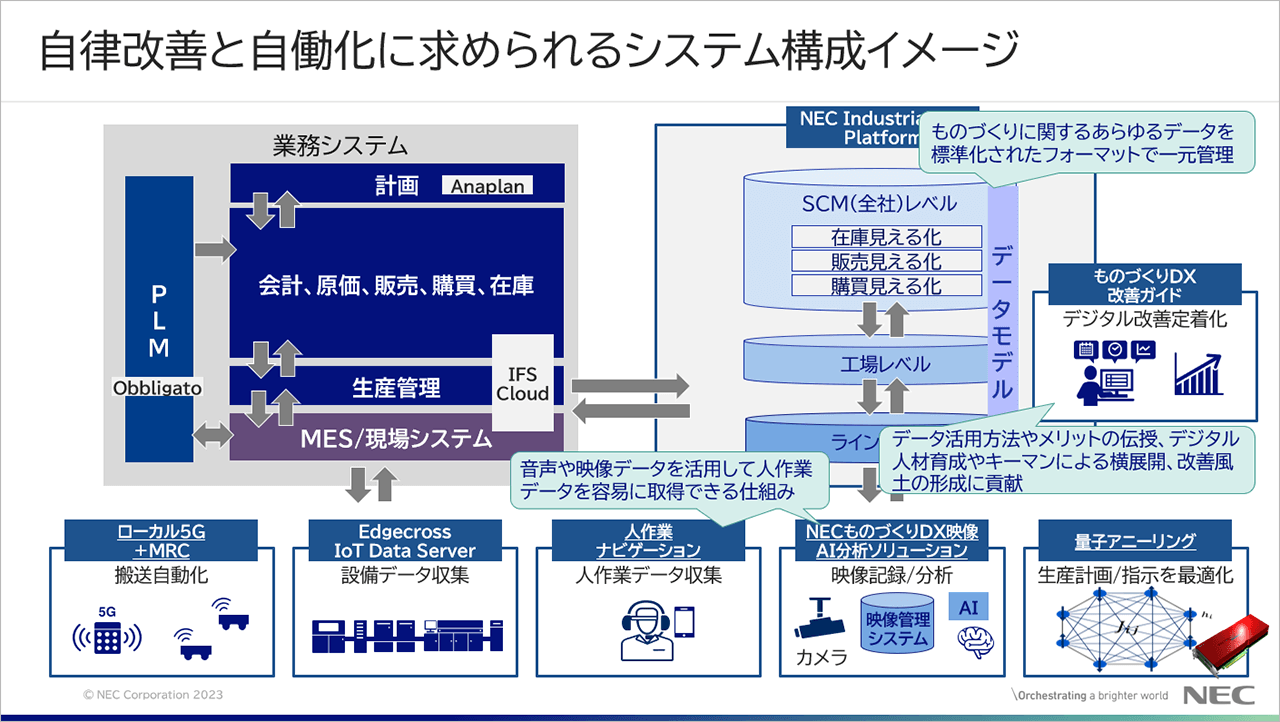

自働化と自律改善に必要なシステム構成

自働化と自律改善に求められるシステム構成は、図のようになります。

まず、設備データや人の作業データを収集する必要があります。AGVやAMRの情報を安定的に収集することも重要です。

これらの収集したデータをOneシステムで統合管理するには、ものづくりDX基盤である「NEC Industrial IoT Platform」が必要です。

NEC Industrial IoT Platformに収集・蓄積されたデータを各種AIや量子アニーリングで利活用、また、人のデジタルリテラシーを高める「ものづくりDX改善ガイド」を組合せて、得られた知見を製造現場や業務システムに連携することで、データドリブンなものづくりが行えます。

DXを行うためには、既存の業務システムとは別にデータ基盤が必要です。BOPで規定された加工条件通りにものづくりができているか、直行率が上がらない原因は設備、作業者、材料のどこに問題があるからなのかといったことを分析するには、あらゆるデータを保持し、データの関連付けを行い、デジタル技術を使って新たな知見を見出す必要があるからです。このためには、あらゆるデータをOneシステムで構築し、いつでも必要なデータを利活用できる環境が必要です。

Oneシステムと言っても、データをただ集めればいいわけではなく、利用目的に応じてデータを整理する必要があります。『NEC Industrial IoT Platform』では、ものづくり業務の役割に応じて、データドリブン経営/意思決定とデータドリブンものづくりができるようにデータモデルを規定し提供。これにより、お客様のデータドリブン経営、データドリブンものづくりの加速・推進を支援できると考えています。

以上をまとめると、データドリブン経営で意思決定されたオペレーションは会社の継続性を高め、利益を最大化するものです。ものづくりでは、この意思決定されたオペレーションを実現できる必要があり、そのためにはデジタルデータを最大限に活用して生産性や品質を高め、変動対応力の高いものづくりを実現する必要があります。

2.現場の自働化と自律改善の各社の取り組み状況と方向性

講師:NEC スマートインダストリー統括部 中原 啓輔

アンケート集計結果

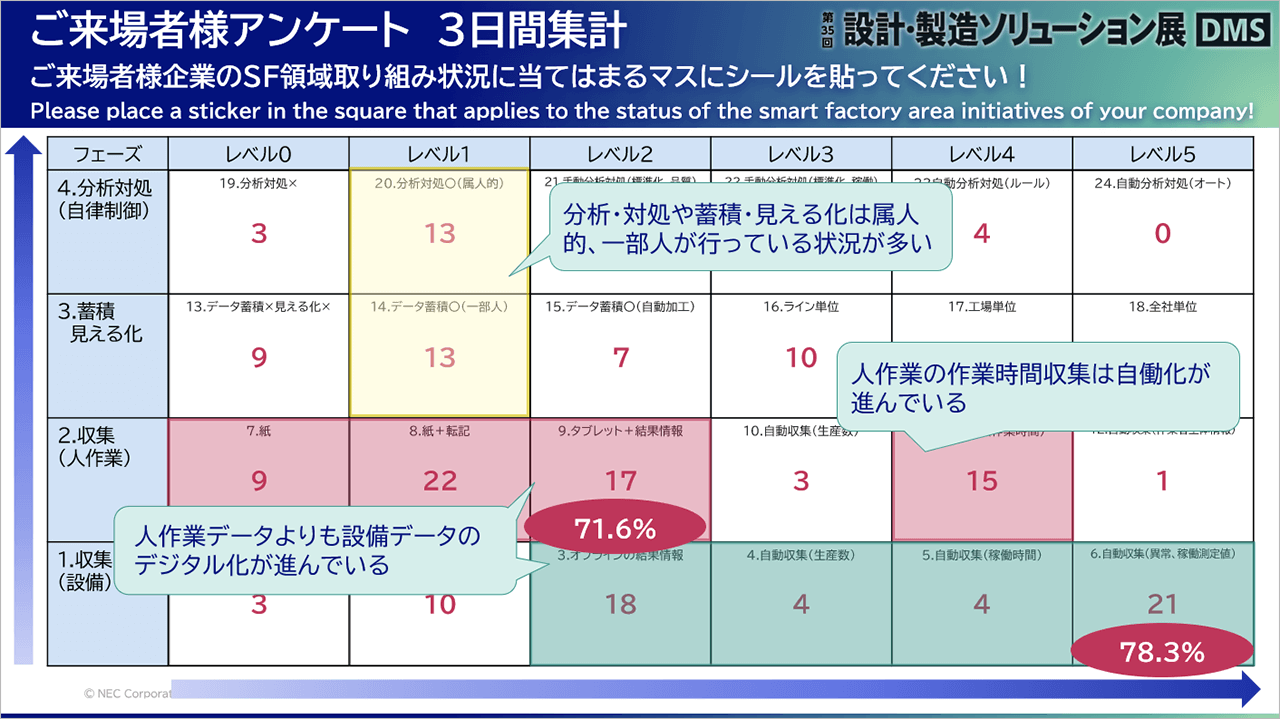

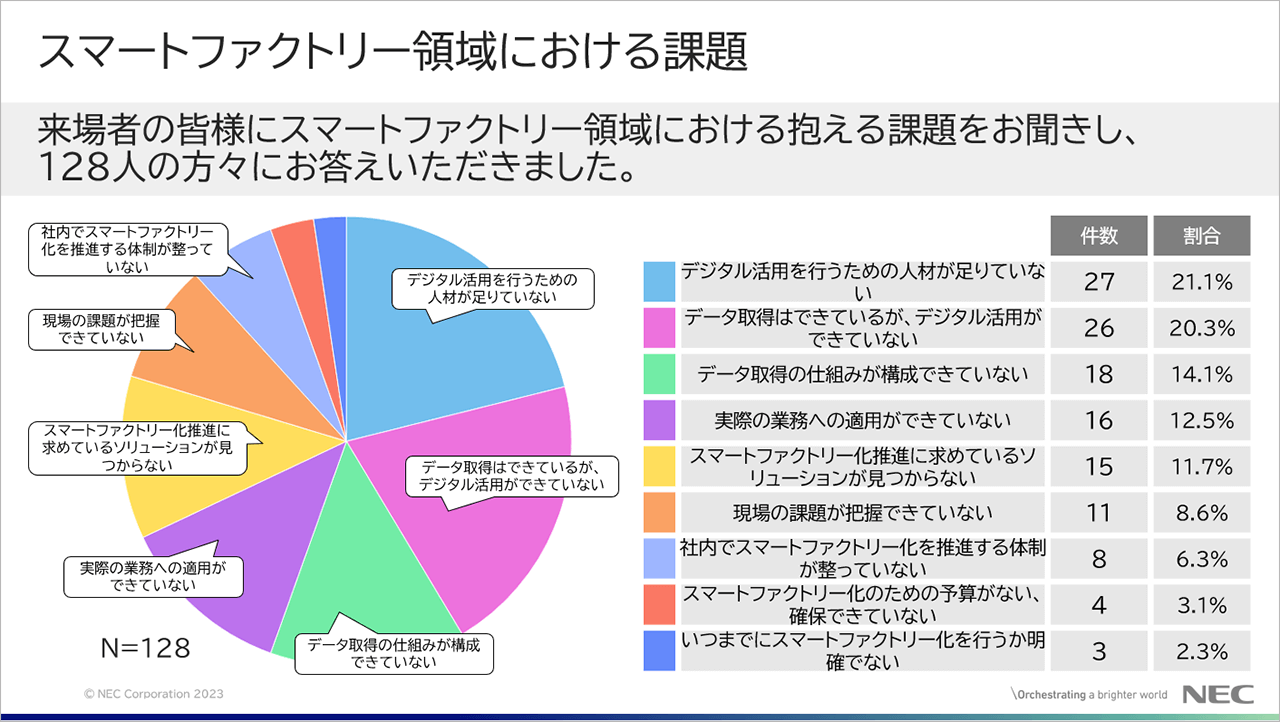

NECでは、2023年度の「設計・製造ソリューション展」に来場されたお客様にスマートファクトリー領域に関する取組状況について、アンケートにご回答いただきました。

ここでは、その結果と、そこから見えてくる必要な施策についてご紹介します。

3日間の会期で207件頂いた回答を集計した結果は次のとおりです。

まず、赤色背景の人作業より、緑色背景の設備データのほうが右側、つまりデジタル化が進んでいることがわかります。次に黄色背景部分、データの蓄積や見える化、分析対処は自動化されていない状況が多いことがわかります。

また、「スマートファクトリー領域における課題」について伺いました。

「データ取得はできているが、活用できていない」「デジタル活用を行うための人材が足りていない」の2つの課題の割合が高いことがわかります。来場者の上位3業種で集計しても、これら2項目が上位を占めました。

一方、生産技術、DX推進、製造の上位3部門別では、2項目の割合は高かったものの、DX推進では「スマートファクトリー推進に求めているソリューションが見つからない」が最多となりました。

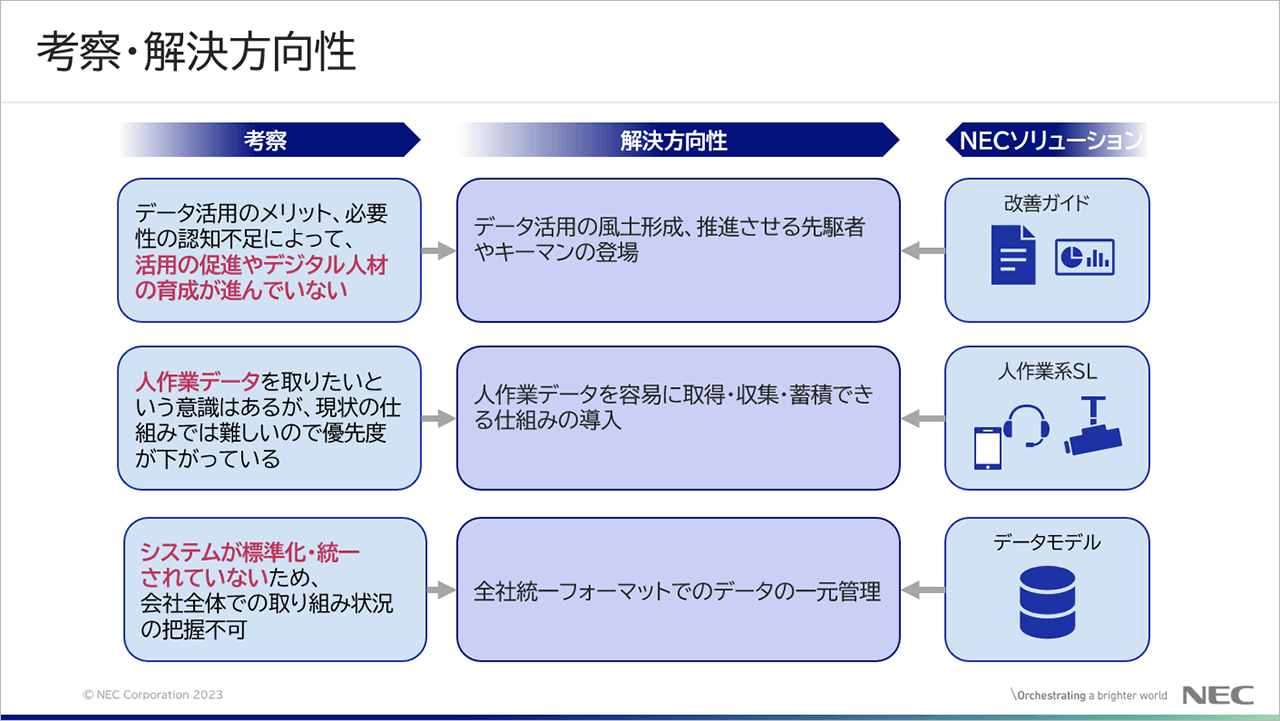

これらの結果と、来場者の方々との会話から、大きく3つのことが導き出されます。

(1)データは取得できても活用できる人材が不足し、活用できていないこと。

(2)人作業よりも設備データのほうがデジタル化や収集・見える化は進んでいるものの、分析や活用まではなかなか至っていないこと。

(3)部署や拠点ごとに取組状況が異なり、他の状況が把握できていないこと。

課題のポイントと解決の方向性

以上のことから、課題のポイントを考察し、解決の方向性とそれに対するNECのソリューションを図のように整理してみました。

1つ目は「データ活用のメリット、必要性の認知不足によって、活用の促進やデジタル人材の育成が進んでいない」ことです。これに対しては、お客様内でのデータ活用風土の形成や、それらを推進させる先駆者やキーマンの登場が重要となります。これに対するNECのソリューションは、改善を行うための手順やコツを示したドキュメントや分析用の画面を提供する「ものづくりDX 改善ガイド」が該当します。

2つ目は「人作業データを取りたいという意識はあるが、現状の仕組みでは難しいので優先度が下がっている」ことです。これに対しては、人作業データを容易に取得・収集・蓄積できる仕組みの導入が必要となります。これに対するNECのソリューションは、映像や音声を活用して、人の作業時間や作業実績を取得するための人作業系ソリューションが該当します。

3つ目は「システムが標準化・統一されていないため、会社全体での取り組み状況の把握不可」なことです。これに対しては、全社統一フォーマットでのデータの一元管理が必要となります。これに対するNECのソリューションは、データ基盤「NEC Industrial IoT Platform」に含まれるデータモデルで対応しています。

前述した「自律改善と自働化に求められるシステム構成イメージ」に当てはめると、次の図のようになります。

ものづくりに関するあらゆるデータを標準化されたフォーマットで一元管理するためのデータ基盤として「NEC Industrial IoT Platform」があり、データ活用方法やメリットの伝授、デジタル人材育成やキーマンによる横展開、改善風土の形成に貢献ものとして「ものづくりDX 改善ガイド」、音声や映像データを活用して人作業データを容易に取得できる仕組みとして「人作業ナビゲーション」と「ものづくりDX映像AI分析ソリューション」があります。

これらを活用して、現場の自働化と自律改善を実現していただきたいと思います。

3.現場の自働化と自律改善に向けたデータ活用のユースケース

2つのユースケースをご紹介します。

ユースケース(1) 自律改善

1つめは、分析と設計のフィードバック、つまり自律改善です。設計シミュレータで量産後の設計改善を行います。

以下の手順で各設備や工程のワークごとのサイクルタイムやBOP内の基準サイクルタイムのデータを使用します。

(1)ワークごとの製造実績時間データの収集

(2)サイクルタイム分析(性能稼働率分析)

(3)設備稼働分析(設備工程)、人作業分析(人作業工程)

(4)サイクルタイムや工程が悪くなった場合の原因を分析

(5)分析結果を設計へフィードバック・改善

(6)修正後のBOM/BOP取得

分析結果に基づき設備に対する加工条件を変更(フィードバック)し、実績作業時間をBOPへフィードバックすることで設計改善を行っていきます。

ユースケース(2) 自働化

2つめは、住友ベークライト様のケース。課題として、24時間365日稼働する工場では、労働力人口の減少から人員確保が難しく、さらに熟練技術者の高齢化が進んでおり、技術、経験、ノウハウを伝承するとともにICTを活用し見える化していくことが急務でした。また、多品種少量生産、高品質な製品への要求が増加する一方、グローバル市場へ価格競争力のある製品を安定的に生産することも求められていました。

これに対して、NECは、『Edgecross』を用いたデータ収集・見える化、インバリアント分析によるデータ分析、AIによる自動監視/自律制御の活用で、生産性の向上と安定化を実現させました。

その結果、国内基幹工場の主力生産ラインで、生産効率を20%向上。オートパイロットの実現を主力生産ラインにおいていち早く確立し、成果を出しています。また、2025年度をめどにアジア、米国、欧州の工場へも展開を計画しています。

4.データドリブンものづくりを実現するNECのソリューション

講師:NEC スマートインダストリー統括部 プロフェッショナル 中村 直行

最後にデータドリブンものづくりを実現するNECのソリューションについてご紹介します。

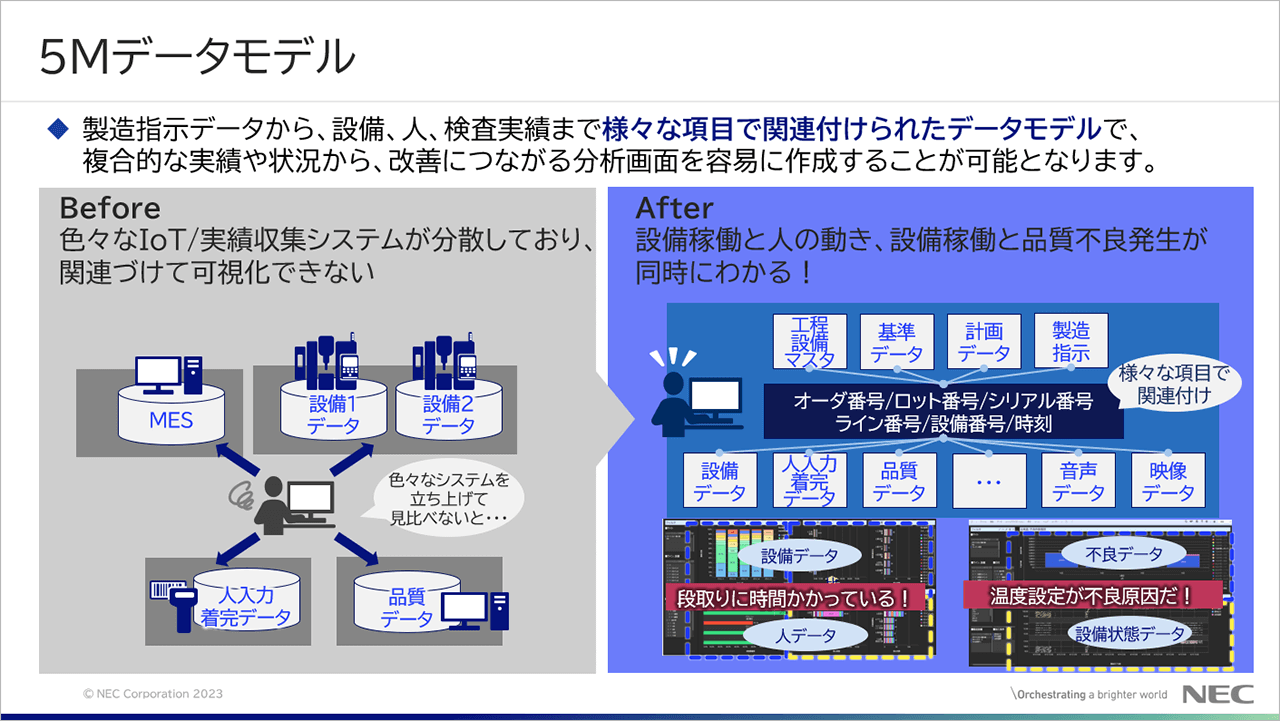

NEC Industrial IoT Platform

現場データに加え、ERP、PLM、MESシステムなどのデータを集約し、ものづくりデータの見える化、分析が行えるデータ基盤です。現場ラインレベル/工場レベル/全社レベルと、工場/会社を横断した見える化が可能で、工場/ライン視点での生産性向上、品質安定化、さらに全社視点での損益の向上に貢献します。

ものづくりデータ基盤のポイントとして「5Mデータモデル」が挙げられます。製造指示データから、設備、人、検査実績まで様々なデータを関連付けることによって、複合的な実績や状況から、改善につながる分析画面を容易に作成することが可能です。

5MデータモデルはSCM/MESから連携した指示情報と設備、センサー、人などから収集したIoTデータの実績情報を、5M(Man、Machine、Material、Measurement、Method)、オーダ/ロットを切り口に見える化を可能とするデータモデルです。主な特長は以下の3点が挙げられます。

(1)予実の管理、KPI進捗が容易に把握できる

(2)短期間で見える化を実現できる

(3)小さく導入でき、容易に拡張も可能

さらに「NEC Industrial IoT Platform」を導入頂いたお客様にご提供している「ものづくりDX 改善ガイド」は、NECが自社の取り組みを通じて培ってきた知見を、課題ごとに改善方向性、材料、手順、コツをドキュメント形式でガイド化したものと、見える化・分析用の画面をご提供するソリューションです。

「データを取得し見える化はできているが、データを活用できない」「データ分析に時間かかる」といったお客様が、「何のデータを見ればいいのか」や「どのようなステップでデータ分析すればいいのか」がわかり、データドリブン型ものづくりの定着に貢献します。

続いて「NEC Industrial IoT Platform」と連携し、人作業効率化に活用できる2つのソリューションをご紹介します。

人作業ナビゲーション

NEC独自の音声認識技術を活用し、音声ナビゲーション・声の実績入力により、製造現場での人作業をデジタル化。最適なタイミングで、最適な作業員にナビゲーションすることで、人の作業を最適化し、生産設備を含めた製造現場全体の生産性を向上させます。

「NEC Industrial IoT Platform」を介して、生産状況に応じたタイムリーな作業指示を行うことが可能です。現場作業者が対して作業手順を音声ナビゲートしますので作業手順誤りがなく作業が可能となります。また、現場作業者が音声で作業実績を登録することにより、タイムリーかつハンズフリーでの作業実績を収集することも可能です。設備の製造実績に加え、段取り替えを含む人の作業実績を収集することで、設備・人が混在するようなラインも含めて設備総合効率の分析が可能となります。

ものづくりDX映像AI分析ソリューション(開発中)

製造現場の映像を人ではなくAIが自動で分析。作業効率化・品質安定化・技術継承・設備7大ロスの原因分析にご活用いただけます。主な特徴は以下です。

- 複数のAI技術の組合せで可視化したいことを網羅

- 追加学習不要で可視化したいコトを検知

- 「何が」「どこで」「どうなったら」「何をする」を簡単に設定可能

- 録画・検知設定・分析管理・可視化のGUIを具備

- NEC Industrial IoT Platform連携に対応

これにより、MESと人作業データを紐づけることができるため、より詳細で効率的な設備総合効率(OEE)の分析が可能です。

NECでは、お客様のデータドリブンものづくりをご支援するコンサルティングやソリューションをご用意しております。ご興味があるというお客様はぜひ、NECまでご相談ください。

関連リンク

ものづくりDX基盤「NEC Industrial IoT Platform」

ものづくりDX基盤「NEC Industrial IoT Platform」

設備、人(音声、映像)といった現場データに加え、ERP、PLM、MESなどのデータも集約し、工場、会社を横断したものづくりデータの見える化、分析を実現するのが「NEC Industrial IoT Platform」です。これにより、お客様の工場/ライン視点での生産性向上、品質安定化、さらに全社視点での損益の向上に貢献します。

人作業ナビゲーション

人作業ナビゲーション

製造現場での人作業をデジタル化!最適なタイミングで、最適な作業員にナビゲーションすることで、人の作業を最適化し、生産設備を含めた製造現場全体の生産性を向上させます。

お問い合わせ

拡大する

拡大する