Japan

サイト内の現在位置

“ものづくりDX”と推進のためのデータ基盤とは

ものづくりDX最新事例セミナーレポート②【2024.04.17】

カテゴリ:DX・業務改革推進生産技術・製造スマートファクトリー(IoT基盤/AI)

2024年2月21日、NEC本社にて「ものづくりDX最新事例セミナー」を開催し、特別事例講演に続いて“ものづくりDX”の考え方や、これを推進するためのデータ基盤について、NECからご紹介しました。ここではその講演内容についてご紹介します。

NEC エンタープライズコンサルティング統括部 ディレクター 宮辻 博文

【目次】

製造業で、今、求められるものは?

“ものづくりDX”で目指すべきこと

製造業を取り巻く環境は、自然災害や地政学リスク、技術の進化といった諸要因で複雑化し、ものづくりには高まる不確実性や地球環境への対応が必要になっています。

そういった環境変化に対して、リアルタイムに事業状況を把握し最適な状態に持っていくために、企業の変革力の強化が必要になっています。

以前は環境変化に対して人力でも乗り越えられたと思いますが、今では労働人口が減っている中で、スピードを上げて対応していかなければなりません。そこで、デジタルの力を借りるというのが弊社の考え方です。つまり、「ものづくりDX」が必要と捉えています。

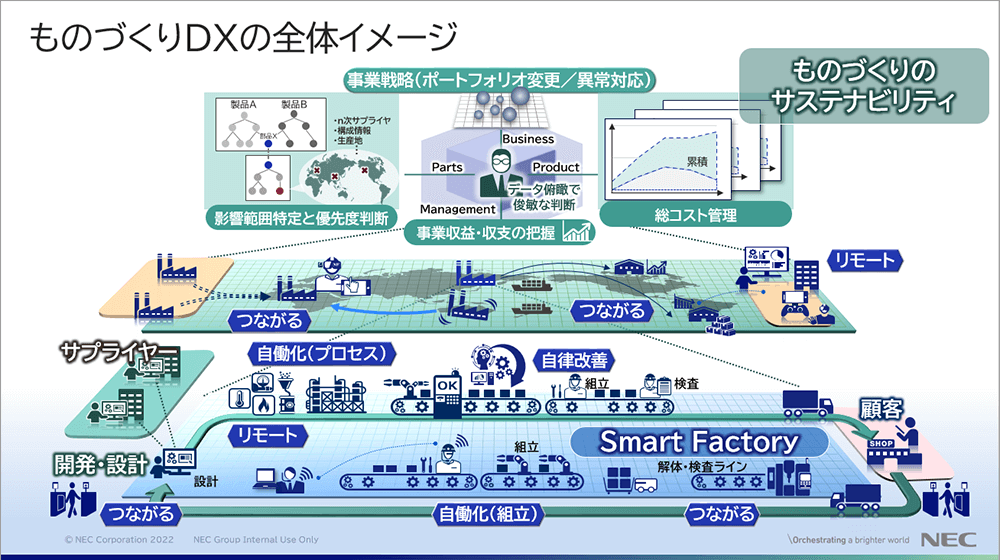

「ものづくりDX」で目指すべきは、スマートファクトリーによってものづくりを継続的に持続させていく仕組みづくり。それらを全体的なイメージで捉えると、下図のようになります。現場では自動化進み、リモートでもメンテナンスができる。またAIを活用した自律改善が行われるというものです。

それらを管理するのが一つ上の層。サプライチェーン全体や工場間を繋いで管理します。さらに、一番上の層でそれらの情報を繋げて事業や経営の管理に繋げていく。つまり、現場やサプライチェーンで起きている状況を的確に素早く捉え、経営に生かしていく。これがものづくりDXの目指すべき姿と考えています。

その方向性として、データを繋げることで生まれる新たな価値を活用し、更なる生産性の向上や業務の迅速化、品質向上を目指すことが重要になります。

「ROIC経営」の実践

そして、繋げたデータで変化に対応した経営判断を行う。そこにおけるキーワードとして、「ROIC経営」が挙げられます。

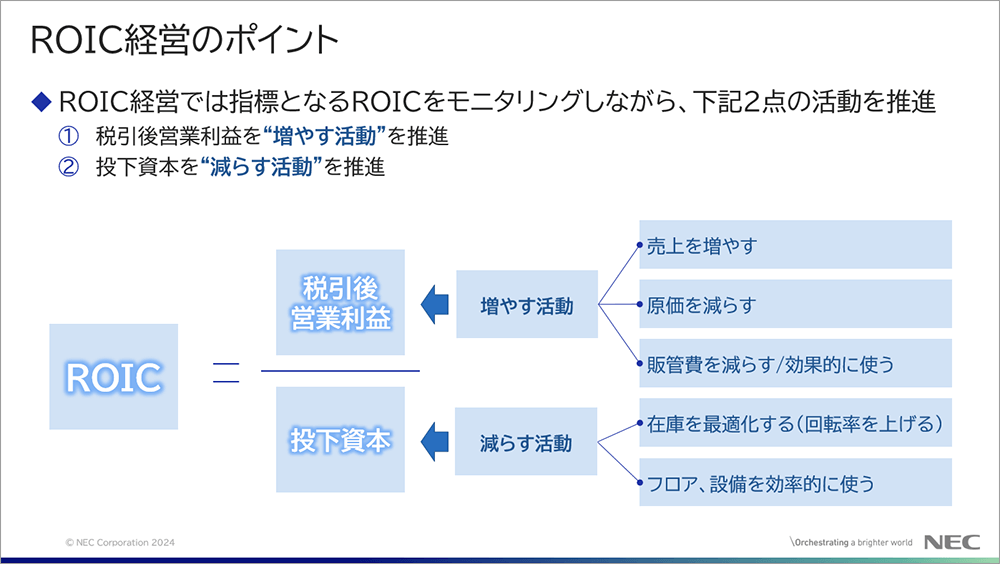

ROICとは、投下した資本に対してどれだけ効率的に利益が回収できているのかという指標。今後、事業を拡大/縮小していくべきかの経営判断に重要なものです。

ROIC経営のポイントは、指標となるROICをモニタリングしながら、投下資本に対して税引き後の営業利益を増やす活動の推進と、投下資本を減らしてコンパクトにする活動の推進。これらが社内全体で行われているかどうかを管理するのです。

そこで、何をやればいいのかに噛み砕くことがとても重要です。

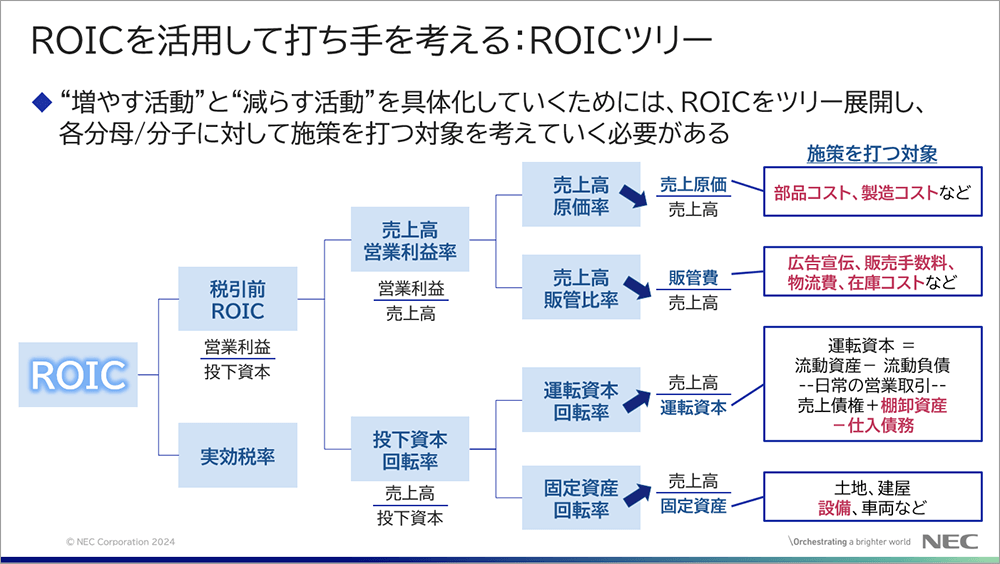

ROICの式を展開していくと、売上高原価率や売上高販管費率を下げる活動によって、ROICが上がることがわかります。一方、運転資本や固定資産の回転率を上げる活動を行う。このようにROICツリーを展開して、どこに手を打てばいいのかを見える化させていくことが大事です。

例えば、部品や原材料のコストをシミュレーションしてより安いものを買う。製造の不良率を下げて部品をなるべく買わないようにする。より高精度の需要予測やPSI計画を立てることで設備投資や販管費の無駄を減らす。そういったことができると考えています。

ものづくりDXとして、取り組むべきことは?

「マインド」「活用プロセス」「仕組み」の3ポイント

次に、ものづくりDXとして取り組むべきことについてです。

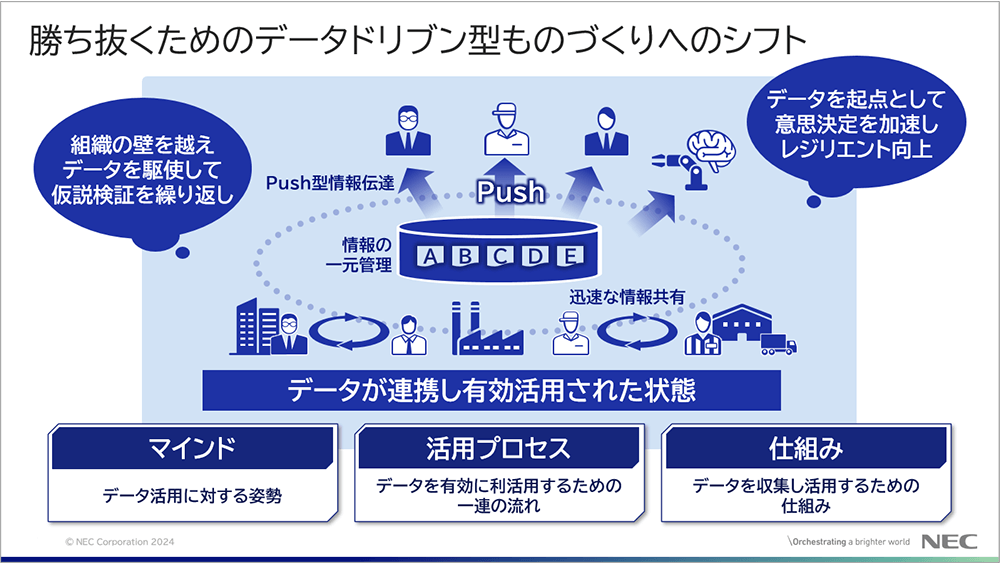

「データドリブン型ものづくり」には、今までバラバラになっていたデータを一つに集約することが必要です。それらのデータを使って、人の行動を起こしていく。一つの閾値があって、それを超えたら何かをしないとROICが悪化するというアラートが上がり、経営判断を変える。そういったことをやっていけるようにするわけです。

データドリブン型ものづくりには、「マインド」「活用プロセス」「仕組み」の3つのポイントがあります。

いろいろなお客様にDXについて聞くと、「デジタル機器を入れればいいのではないか」といった反応が多くあります。仕組みは当然なければなりません。しかし、仕組みを入れて「皆さん、使ってください」と言っていても使われないのです。

では何を変えていけばいいのか。お客様ともディスカッションしていく中でわかってきたのは、やはりマインドと活用プロセスの2点が非常に大事であるということです。

マインドを変えるのはなかなか難しいことですが、啓蒙活動を続けていくことになるでしょう。データを活用している会社は比較的業績が良い傾向があることがわかっています。こうした調査結果を活用し、データを積極的に使わないといけないというモチベーションを上げるのです。

また、最近はトップ層からのビデオメッセージの形でDXのモチベーション上げていくという取り組みも増えています。

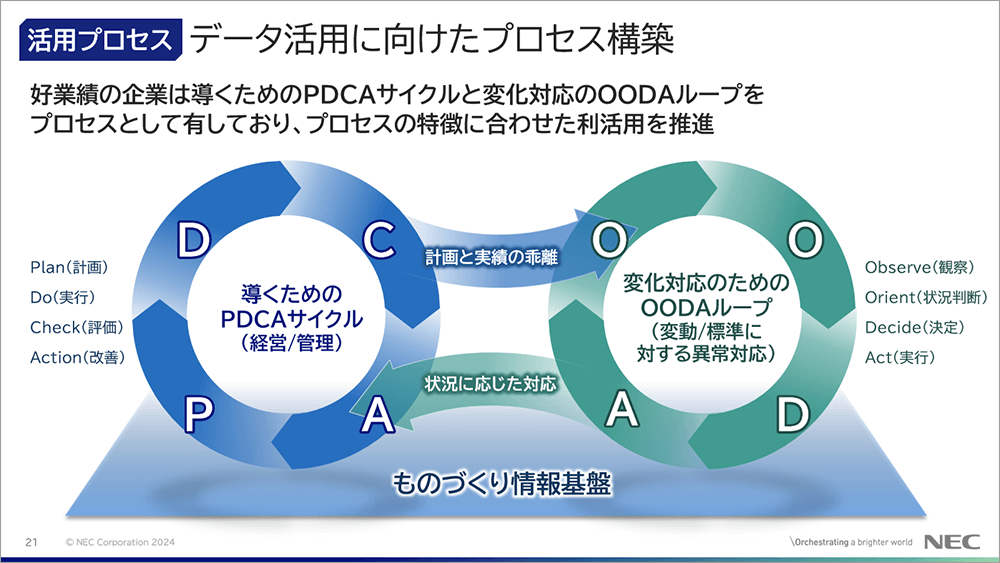

活用プロセスは、「PDCAサイクル」で管理していく手法があります。計画を立て、そのプランに対して何かアクションを起こした場合に乖離が起きれば是正するといった、目的の計画に合わせて行動していくためのサイクルです。

その、乖離が起きた時の改善のアクションを考えるためのフレームワークが「OODAループ」です。空軍の緊急事態時に対応するフレームワークとして考えられたもので、「観察」「状況判断」「決定」「実行」というループを回し、計画に乖離した部分を直していくわけです。

これら左と右のプロセスをものづくりの情報基盤の上でしっかりと回せるような仕組みを作っていく必要があるということです。

KPIとして考えるポイント

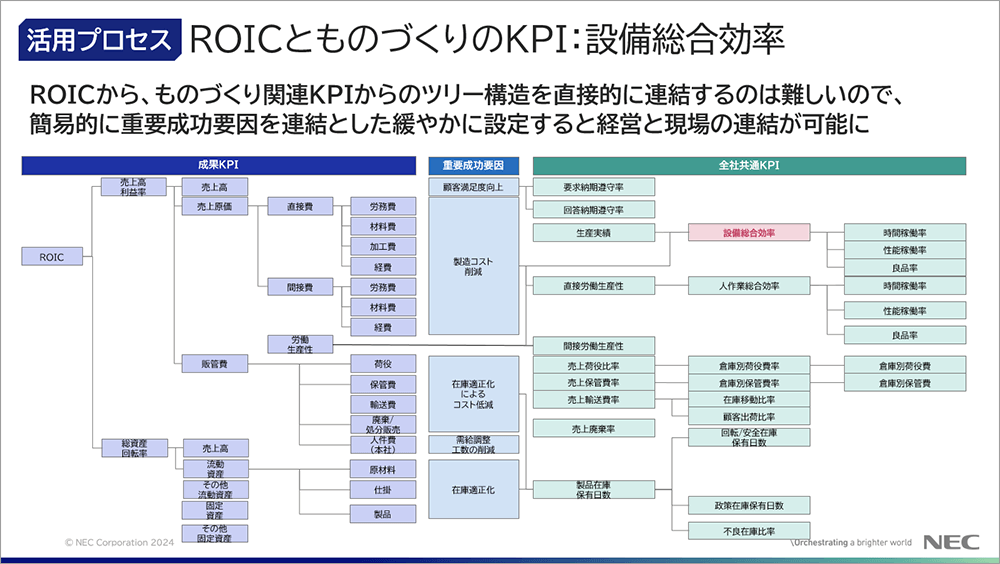

ROIC経営について先述しましたが、下図は弊社がお客様に対してKPI設定のコンサルをさせていただくためにまとめたものです。

ROICからものづくり関連KPIによるツリー構造を直接的に連結するのは難しいので、我々は簡易的に重要成功要因として製造コストの削減で現場と経営の接合点を作るという工夫をしています。

ここでポイントになるのが、設備総合効率。「これを見ないといけないのはわかっているが見られない」というお客様が多くあります。 原因は、データが取れていないことです。

しかし、この設備総合効率はISO22400として規定されており、MES領域の国際標準の中で管理することになっています。つまり、ものづくりとして国際的にも見るべき指標です。

この設備総合効率は、故障や工程不良などのロスを低減させる際の見える化にも使えます。ものづくりDX導入後は、こうしたデータが上がってくるので、これで現場を管理していくことが大事であると言えます。

「人作業総合効率」は私どもが作った指標ですが、今まではストップウォッチなどでアナログにデータを取らなければならなかった人的作業の状況が、今ではAIの画像認識などの技術を使えばデータが取れる時代になっています。

そこで、人の動きも管理していくことが、これからのDX後には求められると考えています。

AI活用によるデータ分析

次に、悪化したKPIを改善に繋げるためのデータ分析についてご説明します。

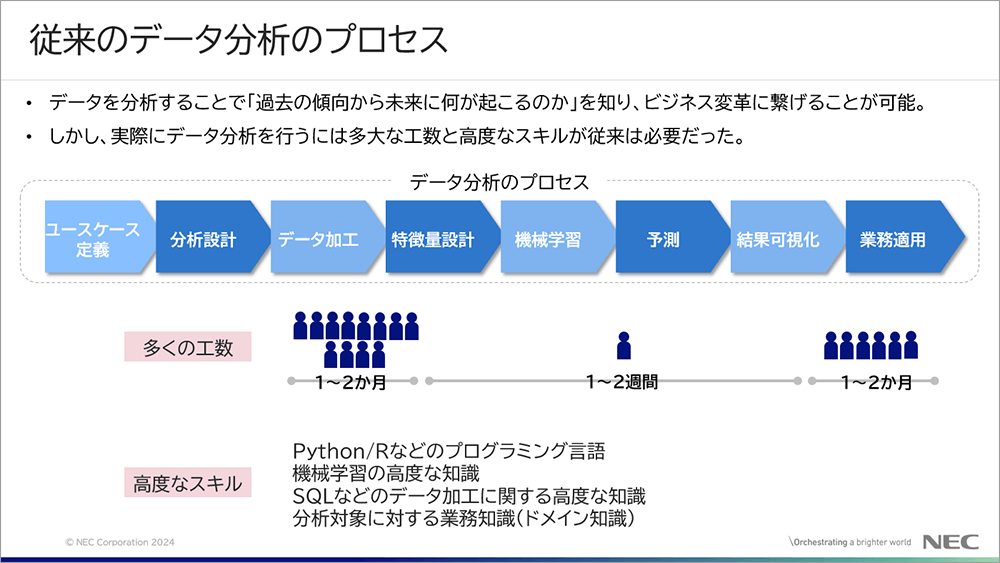

従来のデータ分析は、とにかく時間を要しました。ここで一番問題になるのは、特徴量設計です。データサイエンティストがどこを分析すればいいのかを見つけ、この特徴量を設計することが仕事のほぼ全てというほど時間がかかるのです。

これを行うために様々な経験が必要になるので、学習させ人材を育成しなければなりません。

そのデータサイエンティスト研修を受ける人材は、大体はビジネスを担当している方です。忙しいので研修を受けるのがとても大変ということになります。したがって、データサイエンス力を上げるにも、5~10年もかかったりするわけです。

それが今では、AIに任せることで、特徴量を自動的に見つける技術があります。これによって、今まで1~2か月かかっていた作業を3日で終わらせることも可能になっています。

そうなると、ビジネスがよくわかっている人がこれを使うことで簡単に分析ができ、早く効果が刈り取れることがポイントになります。データサイエンス力をAIが補完してくれるので、ある程度データを読むことを勉強するサービスでDX人材を育成していくことが可能になっています。

未来に向けて

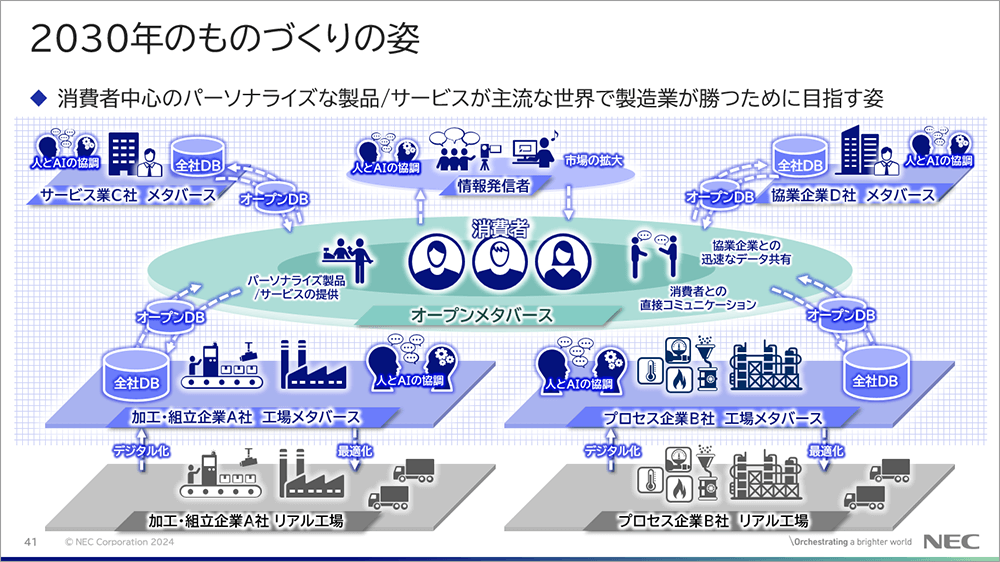

最後に、2030年という未来はどうなるのかということについてお話しさせていただきます。

2025年までは、オフライン/オンライン販売で消費者と生産者の接点がどんどん増えていっている時代と捉えています。その先の2030年は、パーソナライズされた製品が中心となる。要は、消費者が考えたものが売られるサービスが提供される世界が来ると考えています。

こういった世界では、ものづくりがとても大変です。消費者のわがままに対応しないと買ってもらえない、厳しい時代が来る。そこで大事になってくるのは、データでより効率的なものづくりができる体制を作っておくことです。

プロセス業や加工組立業はデジタルツイン化され、オープンメタバース上で消費者と繋がり、パーソナライズな製品データが自社のデータベースとメタバースの上に乗る。そのオープンメタバースに様々な企業が乗り合ったり、インフルエンサーが乗ってくることによって、様々な製品が生み出されていく。そんな時代が来ると考えています。

これまでは「費用対効果」を考えて躓くお客様が多かったと思います。DXの場合は「戦略投資」。チェンジしていくことへの戦略投資がとても重要だと考えています。全体像を描き、小さく始めて大きく育てていく。いきなり大きなお金を動かすのは難しいかもしれませんが、個別のソリューションだけ入れてやっていくのでは、バラバラになってしまいがちでなかなか進みません。まず全体像を描いて、その中の一部を入れていくといった地図を見失わないことがとても大事です。

そこで、我々はものづくりDXというサービスを提供させていただいておりますので、ご活用いただければと考えております。

NECでは、課題の導出からシステム導入、人材育成まで一貫してご支援できるのが強みと自負しています。ぜひご活用いただき、少しずつでもDX化に向けて進めていただければ幸いです。

関連リンク

ものづくりDX基盤「NEC Industrial IoT Platform」

ものづくりDX基盤「NEC Industrial IoT Platform」

設備、人(音声、映像)といった現場データに加え、ERP、PLM、MESなどのデータも集約し、工場、会社を横断したものづくりデータの見える化、分析を実現するのが「NEC Industrial IoT Platform」です。これにより、お客様の工場/ライン視点での生産性向上、品質安定化、さらに全社視点での損益の向上に貢献します。

お問い合わせ

拡大する

拡大する