Japan

サイト内の現在位置

勝ち抜くためのデータドリブン型ものづくりへのシフト

DXを支えるデータ基盤の導入と活用事例【2024.01.17】

カテゴリ:DX・業務改革推進生産技術・製造スマートファクトリー(IoT基盤/AI)

NEC スマートインダストリー統括部 技術主幹 北野芳直

【目次】

1.激変する経営環境への変動対応力強化

技術主幹 北野芳直

ウクライナ紛争や米中問題、自然災害など製造業を取り巻く外部環境の変化は一層大きくなっています。内部的には働き方改革や、労働人口の減少、またテクノロジーの変化など、どの企業にも影響する出来事が進展。

そんな中で、サプライチェーンの分断、原材料や物流コストの高騰などの事業継続の危機を、乗り越える必要があります。

様々なリスクに対応しながら事業を継続するために我々は次の5項目を経営アジェンダとして注目しています。

1.データドリブン経営判断/リスクマネジメント

経営層のみならず、現場層全てにおいてデータを活用したタイムリーなシミュレーションと判断が必要です。

2.生産体制のミラー化によるレジリエンス強化

サプライチェーンの混乱など負の側面だけでなく、急拡大する需要に対する適切な地域での迅速な生産体制の構築など、変動対応力が急務です。

3.カーボンニュートラルへの法規制対応などのシステム化

カーボンニュートラルなど欧米や国内の様々な動きに対する対応は今や待ったなしの状況です。

4.デジタル人財育成・確保

デジタル人材育成はどの企業でも喫緊の課題になっています。

5.技術革新、デジタルの活用

1~4に対応するには、技術革新やデジタルの活用が必須となってきています。

2.NECが考える“ものづくりDX”

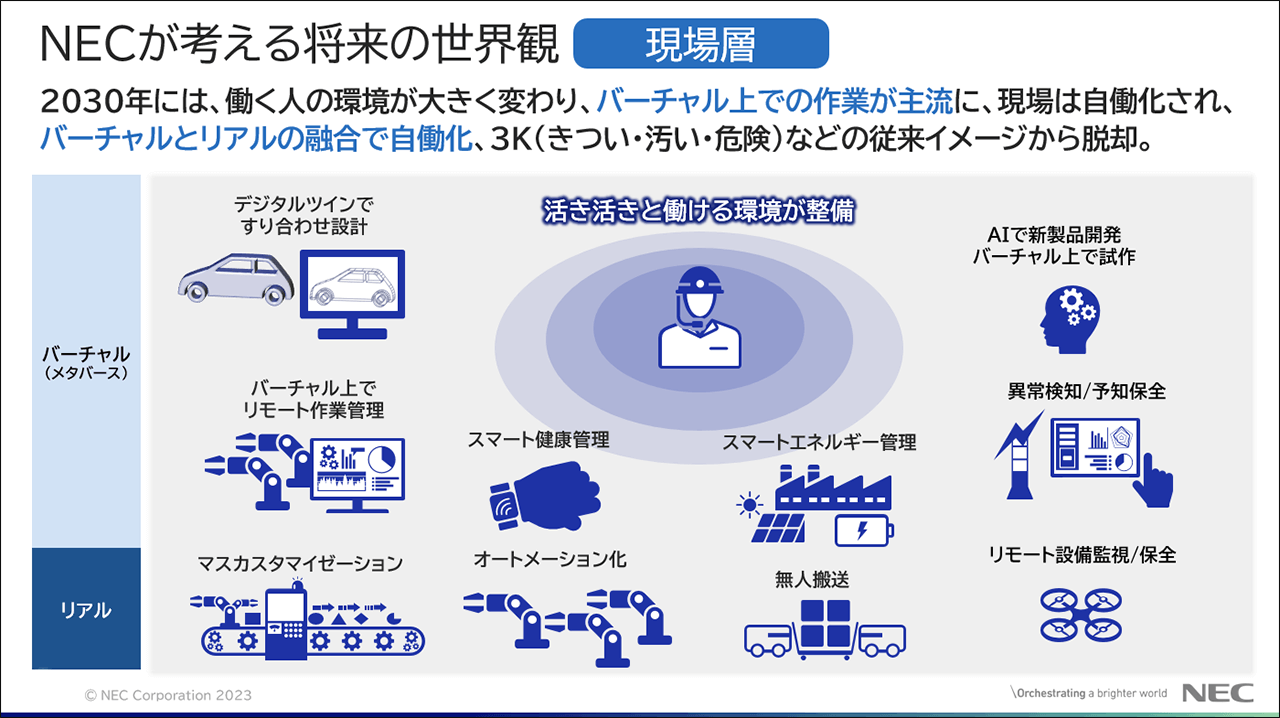

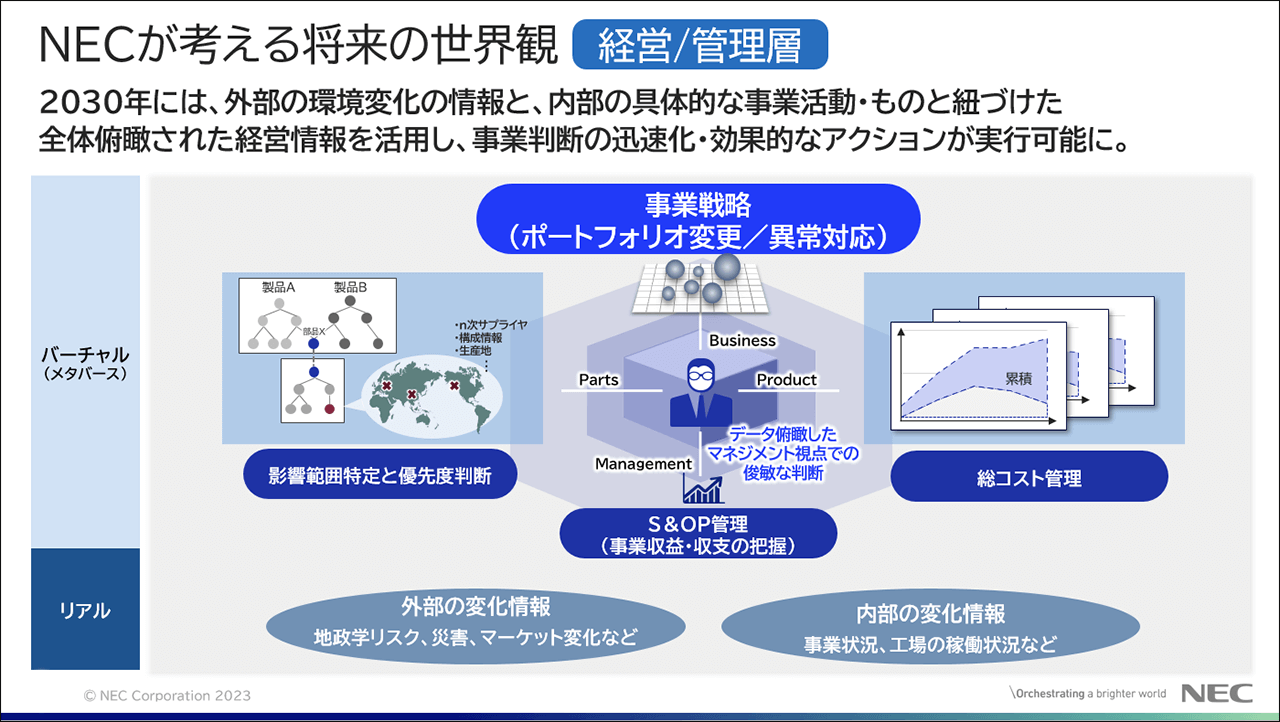

NECが考える“ものづくりDX”の近未来像についてです。

製造業の経営/管理層では、リアルで起きている外部や内部の変化情報を見える化し、変化に対してどのようなことが起きるのか、影響の範囲や総コストの管理、事業収益をシミュレーションし、より適切で効果的な打ち手を迅速に組み上げていけるようになっているでしょう。

そのためには、事業や材料、製品のコスト状況、事業管理の情報を紐付けておくことが重要であり、それらの状況から事業戦略に関する経営判断をデータドリブン型で下していくことになります。

さらに、もの作りを行う現場層では、人とロボット、AIが融合され、様々なことがバーチャル上で実施できるようになるでしょう。人はその場にいなくても業務が遂行でき、事前に予兆を捉え様々な対応を実施して、より迅速な生産体制を構築し、変動に対して“止まらない工場”が実現されていきます。

勝ち抜くためのデータドリブン型ものづくり

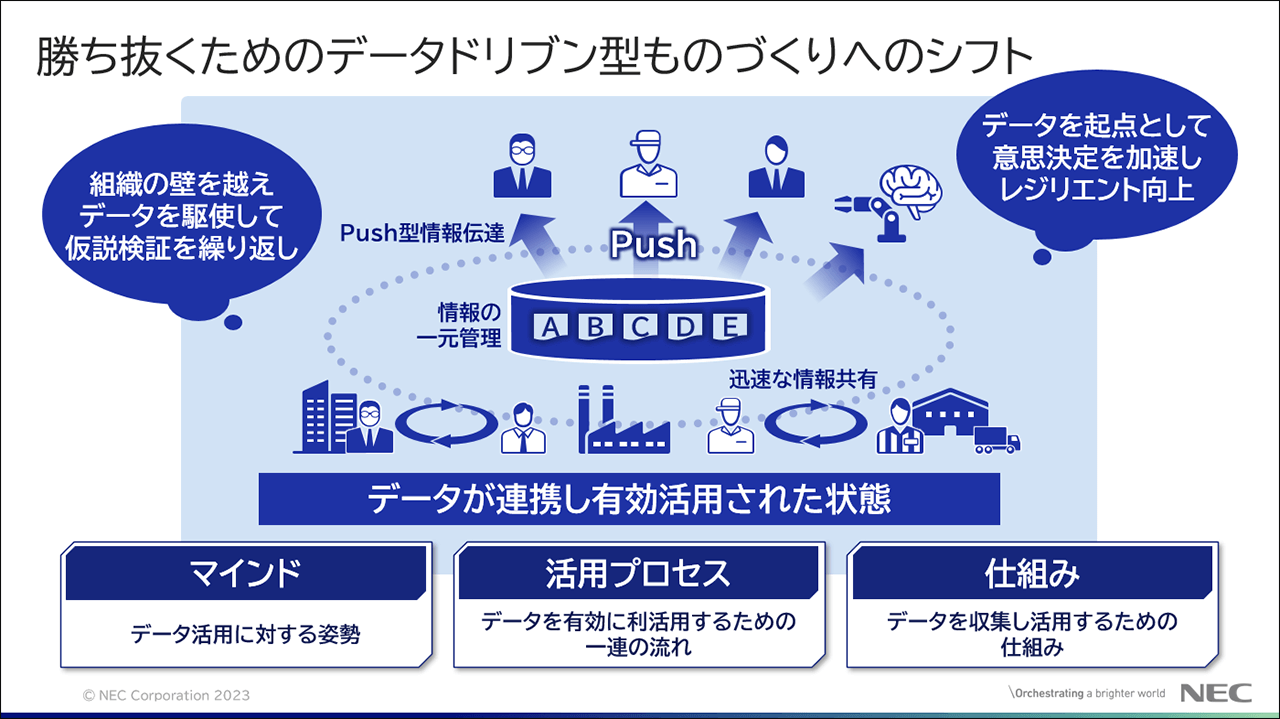

では、勝ち抜くためのデータドリブン型ものづくりへシフトするにはどうすればいいでしょうか?

これまでは、それぞれのデータが部署やライン、工場ごとに分断されていたので、「データの活用ができず、迅速なPDCAが回せない」「不測事態への復旧に時間がかかる」「対応が遅れてビジネスチャンスを逃す」といった事態が起こっていました。

そこで、システムの垣根を越えてデータを一元的に管理することで、データを駆使してPDCAを回せることと、データを起点として意思決定を加速化し、レジリエント向上に繋げることを目指しています。

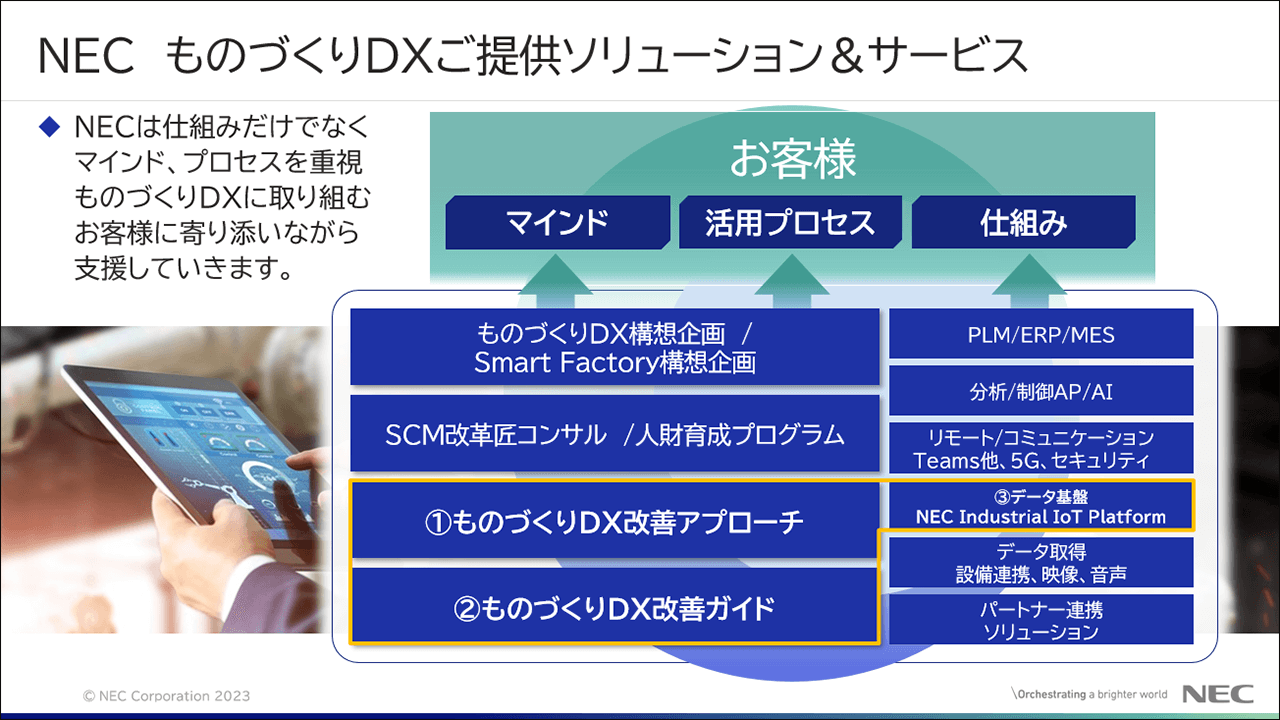

情報を有効活用するためには、その仕組みに加えて、マインドや活用プロセスも大事だとNECでは考えています。

また、一度変化を捉えて要因を分析し、対策を実施したら、そのプロセスを標準化しデータ利活用を業務に落としていく必要があります。このマインド、プロセス、仕組みについて、NECの実体験を含めてそれぞれのポイントを説明します。

マインド

当初、経営側はデータ活用を指示する一方、現場側はデータの活用の効果に懐疑的な状態でした。このギャップを埋めるために、製造現場にどうデジタル化の価値に気づいてもらうかに苦労しました。

うまくいかなかった原因の一つは、ツールを活用するだけでは効果が出せないこと。そこで、プロジェクトの最初に横軸組織である生産技術のメンバーが現場に寄り添い、共に進める中で“小さな成功体験”を積んでもらうことに注力、その結果、他のラインでもデータ活用を積み上げていくと大きな効果が出せると気づき、データ活用が定着しました。

活用プロセス

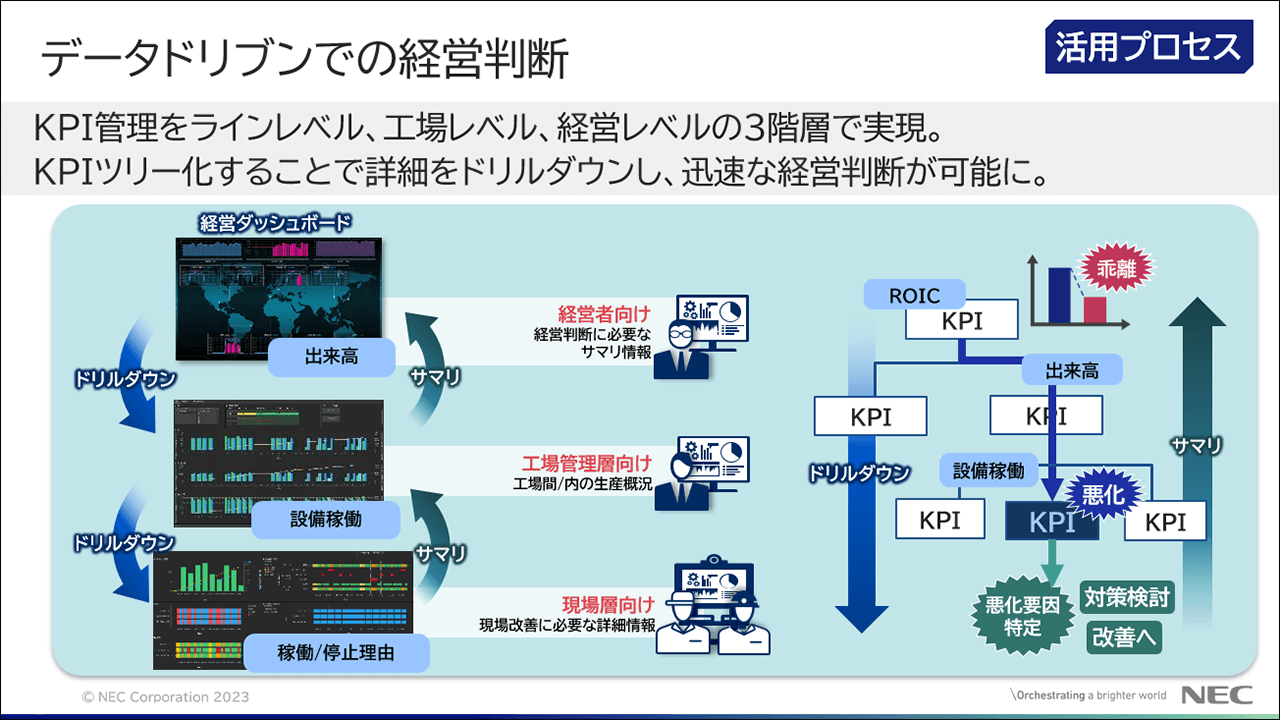

業務プロセスへの適用については、導きたい情報を表すKPIを設定して、実績を常にモニタリングすることが重要です。それぞれの数値の閾値を明確にし乖離が生じたら即行動します。

その時に、ドリルダウンしてデータを深掘りし、悪化要因を特定し対策を検討していく。この活動が標準化されていきました。これらの数値はリアルタイムに管理され、その日に起きた不具合がその日中に解決できるよう迅速に改善するOODAループも完成し、より変化に強いものづくりへとシフトしています。

これらのプロセスを、経営層、管理層、現場層それぞれの粒度で、月/日/時間単位や、全社/工場/ラインレベルで分析し、精度高く未来をシミュレートすることや、リアルタイムでの実績管理が実現できます。

このように、全社と現場の取り組みが一体となり、必要なデータと分析手法を標準化していくことが、ものづくりDXを進める上で大変重要になります。

仕組み

実際に活用できる仕組みを導入するには、業務側とシステム側があるべき姿を描きながら、連携してスパイラルアップしていくことが重要です。業務側は、プロセスやルール、言葉を標準化していく。システム側は、データを一元化し標準化・モデル化する。また、導入後も業務上の課題を抽出し、システムを迅速に改善していく。このように生産と情報システム、工場側と本社側の連携など一体となった粘り強い活動が重要になります。

“データドリブンものづくり”とは

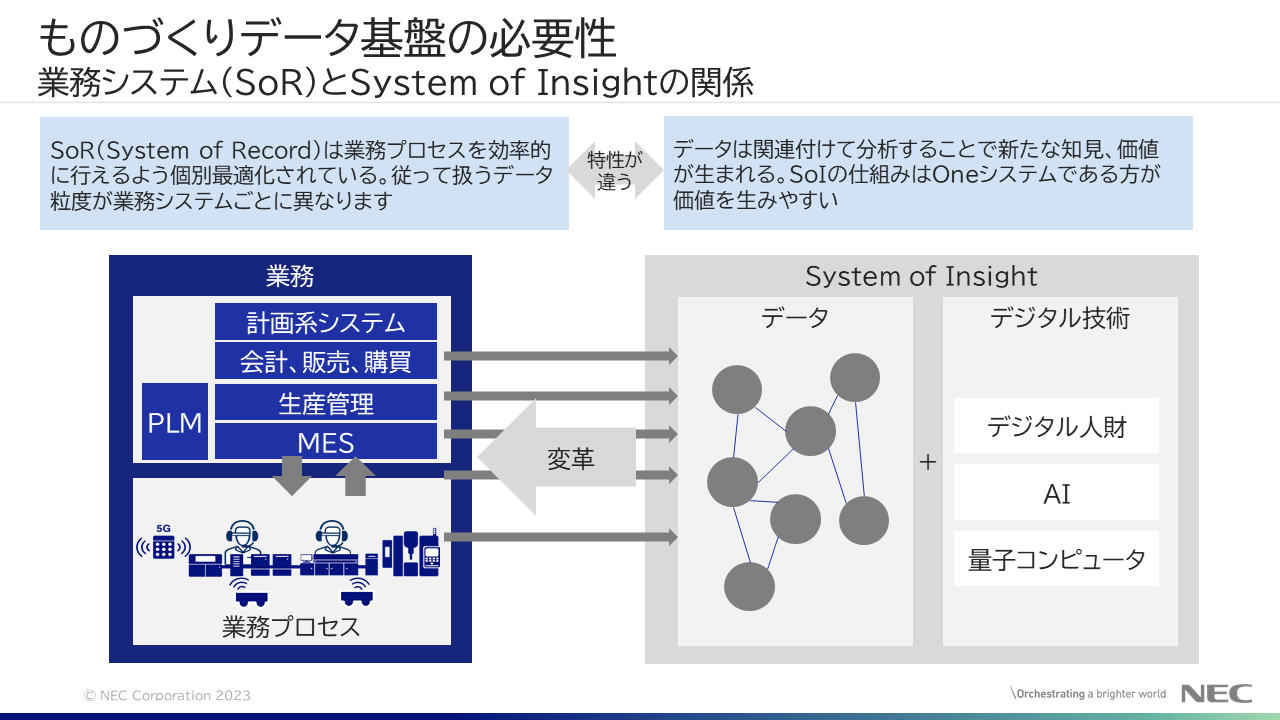

ここで、データドリブンものづくりを実現する仕組みについて再考してみます。

業務を司るシステムには、PLMや生産管理システム、MESなどがあります。一方、データを活用するには、データ収集の仕組みと収集データを蓄積する基盤が必要です。

さらに、人自身がデジタル活用技術を高め、デジタルデータから知見を生み出したり、AIや量子コンピュータなどの新しい技術を活用して新たな知見を生み出せるようになる必要があります。

また、業務システム(SoR:System of Record)とデータ基盤(SoI:System of Insight)の関係について整理します。SoRのシステムは、業務プロセスを効率的に行えるように個別最適化されており、業務ごとにシステムが実装されています。レスポンスよく業務に必要なデータにたどり着く必要があるため、必要最低限のデータを持つようにする必要があります。

一方、SoIは大量のデータから知見を見出すためのシステムです。あらゆるデータを保持し、データの関連付けを行い、デジタル技術を使って新たな知見を見出します。このために多くのデータを1つのシステムで構築し、いつでも必要なデータを利活用できる環境が必要です。

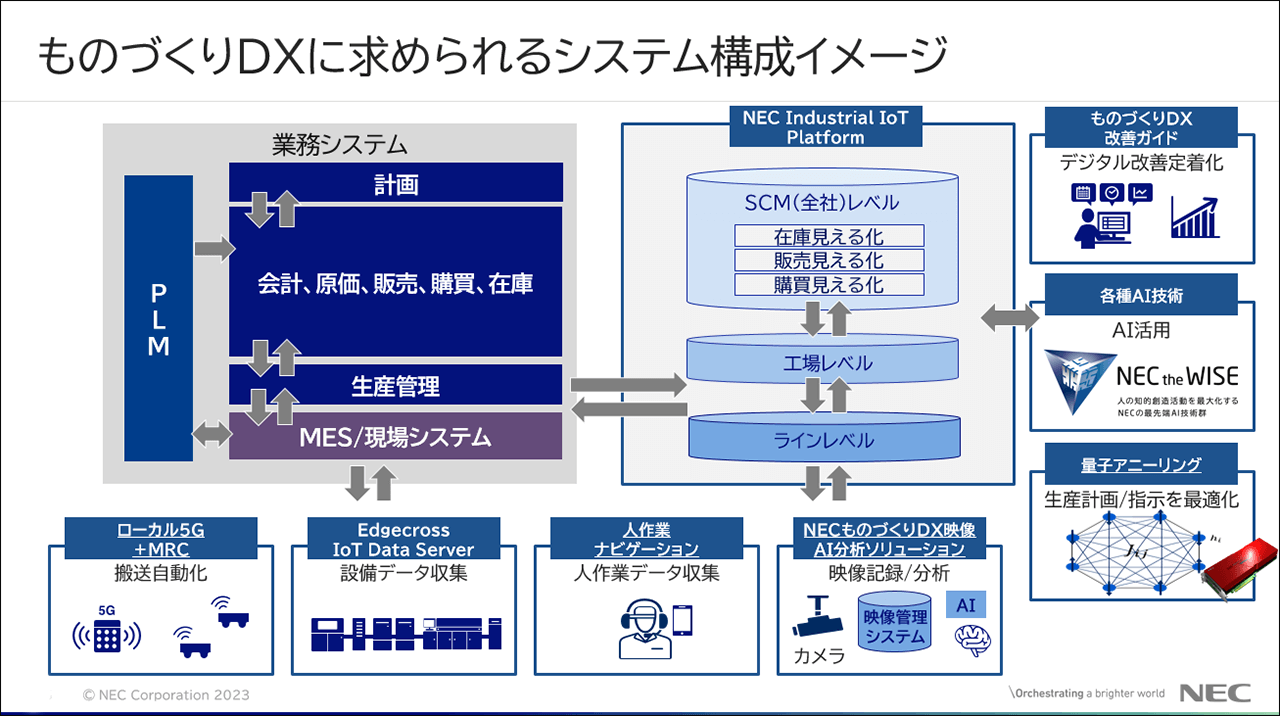

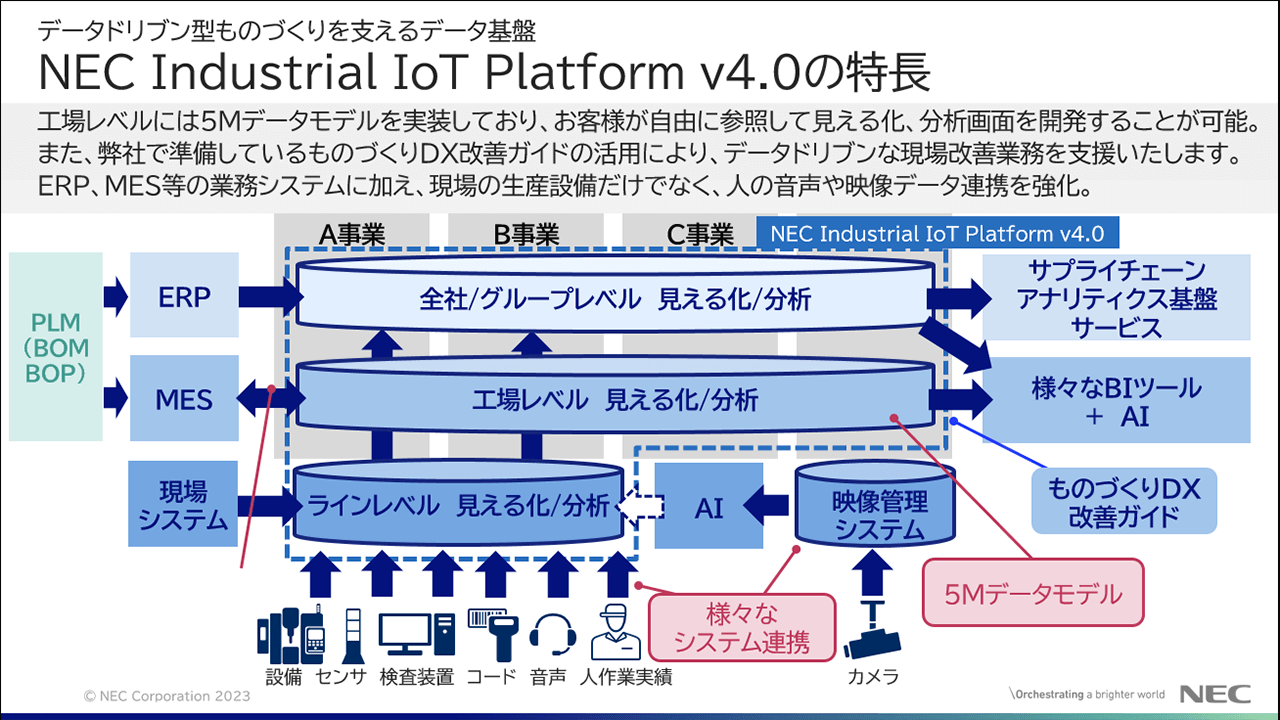

そのための「ものづくりDX」に求められるシステム構成は、図の通り、設備や人作業、映像など様々なソリューションでデータ化された情報を実績として収集します。これらのデータを1システムで統合管理する「ものづくりDX基盤」が必要で、弊社では「NEC Industrial IoT Platform」としてご提供しています。

収集・蓄積されたデータは、AIや量子アニーリングで利活用したり、人のデジタルリテラシーを高める「ものづくりDX改善ガイド」を組み合わせて分析を進めることが可能になります。そこで得られた知見を、製造現場や業務システムに連携することで、データドリブンなものづくりが行えると考えています。

3.ものづくりDXを支えるデータ基盤導入の進め方

NECの生産子会社NECプラットフォームズが進めてきた事例を交えて、ものづくりDXを支えるデータ基盤導入の進め方をご紹介します。

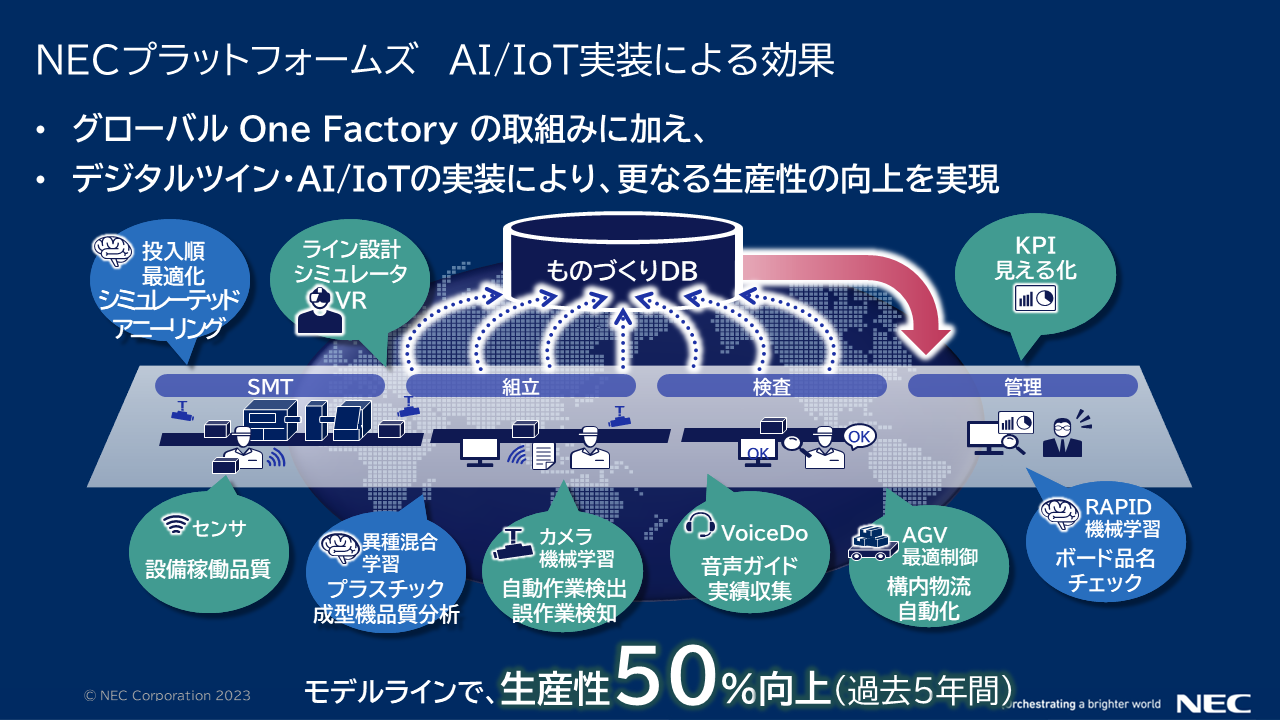

NECプラットフォームズでは、2015年から組立検査ライン、加工ラインで見える化分析を進めるとともに、SCM領域への高度化と適用範囲の拡大を加速してきました。これによって、労働人口が減少しても事業継続を可能にしています。

ものづくりDXを目指した取り組みとして、当初は小さなPoCをいくつか進めましたが、効果は明確に表れませんでした。そこで、モデルラインでKPIやデータ取得の標準化を行いました。その中では、設備データだけでなく人作業のデータも取得するなど、仕組みの標準化も実現し、他のラインや工場への適用を拡大しました。さらには、生産計画や在庫の最適化など、サプライチェーンに広がる活動へと昇華させています。

モデルラインで進めてきた適応ソリューションと効果として、図のとおり設備、人、作業、製品など5M1Eのいろいろな情報を様々な手法でデジタル化し、その結果生産性を50%向上させています。

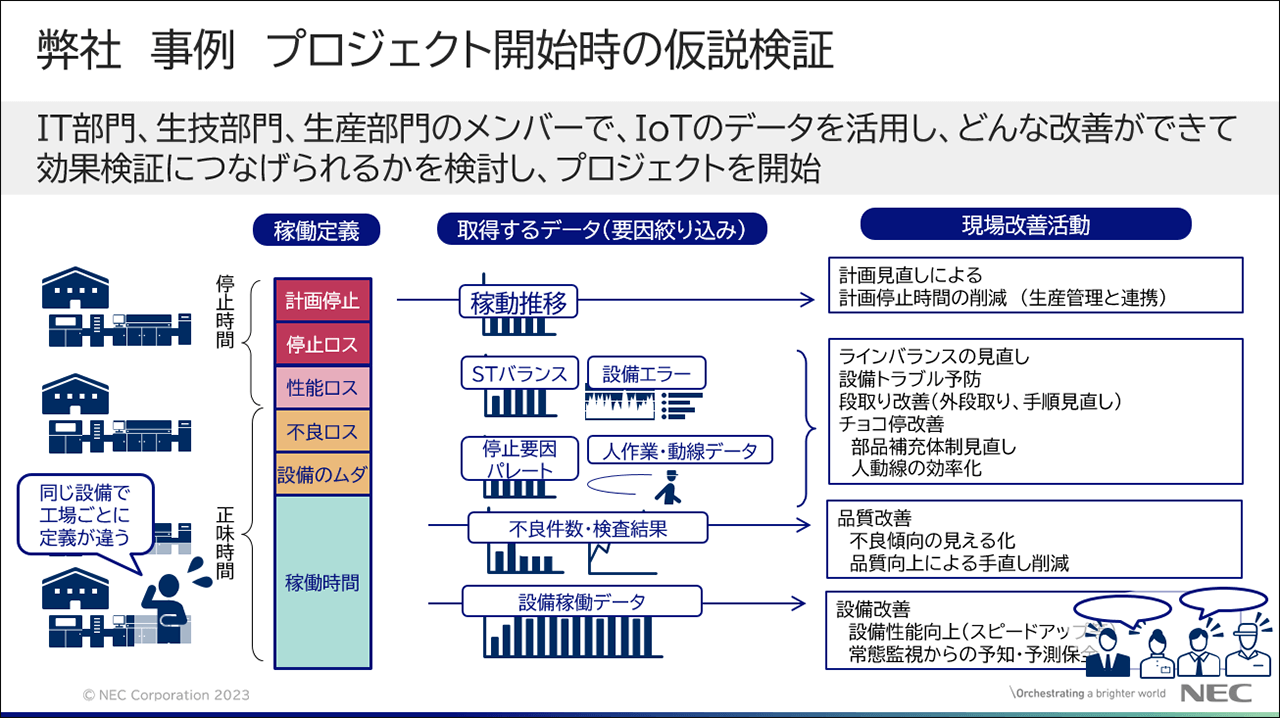

指標を向上させる取り組み

その進め方として、まずは見える化すべきKPIの標準化を行いました。定義された指標を向上させるための取り組みについてご紹介します。例えば、稼働率の向上の場合、設備の停止ロスが大きい時に、その要因が設備の不具合によるものか、人の作業によるものかについて大きく分類します。人の作業であれば、さらにどの作業が大きいのかを深掘りし、一つ一つの事象を定量的に把握していきます。

それぞれの事象に対し、影響が大きいものを効果が大きいと仮定し、優先順位を上げることや、それぞれの事象について施策を検討し改善のロードマップづくりを進めてきました。

デジタルデータを活用した設備稼働率改善の事例です。

人の作業分析では、例えば段取り替えのばらつきを見ていると、稼働の停止や段取り替えの着手、段取り作業の時間変動、あるいは段取り後の稼働開始遅れなど、様々な要因によってばらつきがあることがわかります。

そこで、稼働状況から人に対して段取り開始の指示を音声で実施。作業が完了したら、タブレットに入力することで稼働可能な状況を見える化。さらに、それらの作業時間を分析することで、人によるばらつき改善や段取り改善のアイディア創出が可能となりました。

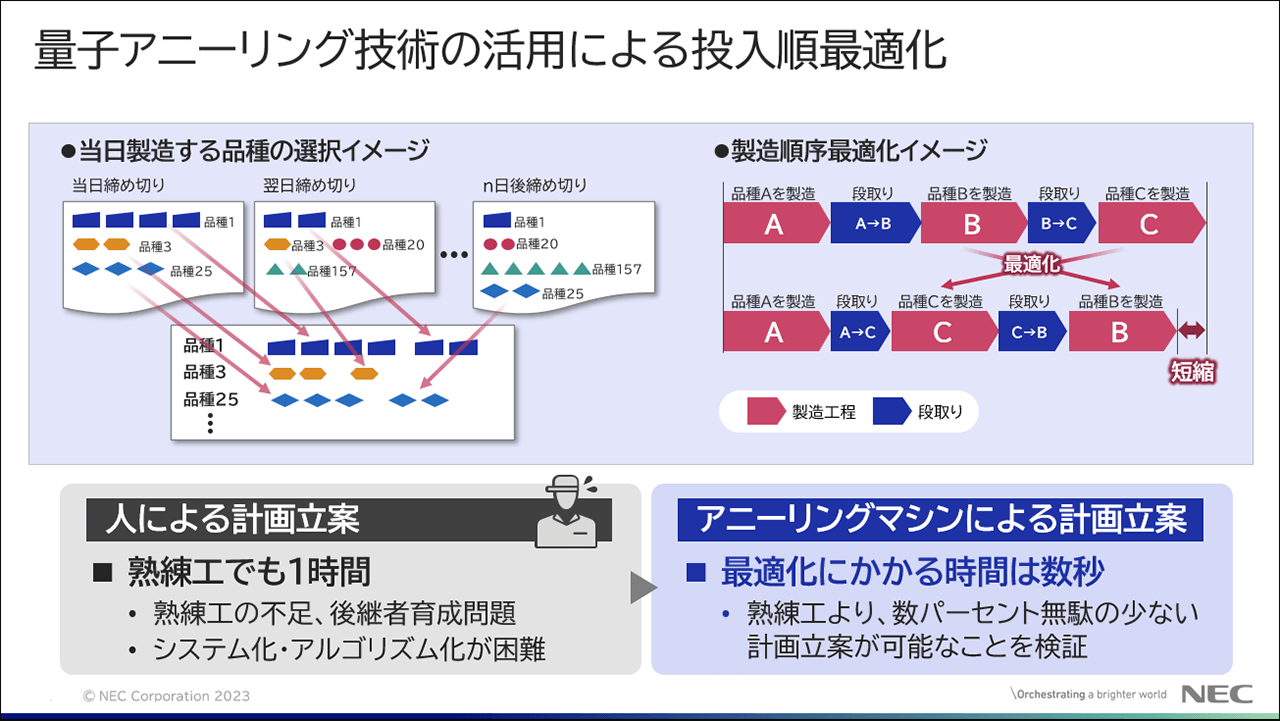

さらに、生産計画業務の最適化について検討。従来、ベテランが1時間かけて立案していた製品投入の順番を決める業務について、量子アニーリング技術の活用で、人よりも最適な計画が数秒で実現できることがわかりました。

このような計画業務は、多くの工場の同様の生産ラインで実施していたため、複数の拠点から同じモデルを使って計画立案できるようになっています。

データ分析技術の活用は徐々にサプライチェーン領域に発展し、製品や事業を超え、全社視点での利益最大化に向けた取り組みを実施しています。

4.NECのものづくりDXソリューション

以上の自社での活動経験や他社での導入経験をベースに、弊社では「NECものづくりDXソリューション&サービス」を提供しています。

(1)ものづくりDX改善アプローチ

弊社では、四半世紀にわたり生産革新活動やデータを使ったものづくり、改善活動に取り組んできました。業務がわかり、データを扱ってきた経験者がお客様と伴走することで、成果を確実に短期間で結びつけるお手伝いをいたします。

ものづくりDX改善アプローチの進め方は、3か月のプロジェクトの中で、お客様の状況を把握しデータを収集、必要に応じて弊社からのソリューションをご利用いただき新たなデータを集めます。それらを分析し課題を定量化するとともに、業務適用のイメージを作っていきます。

実際のDX改善事例は、ぜひ弊社にお問い合わせください。

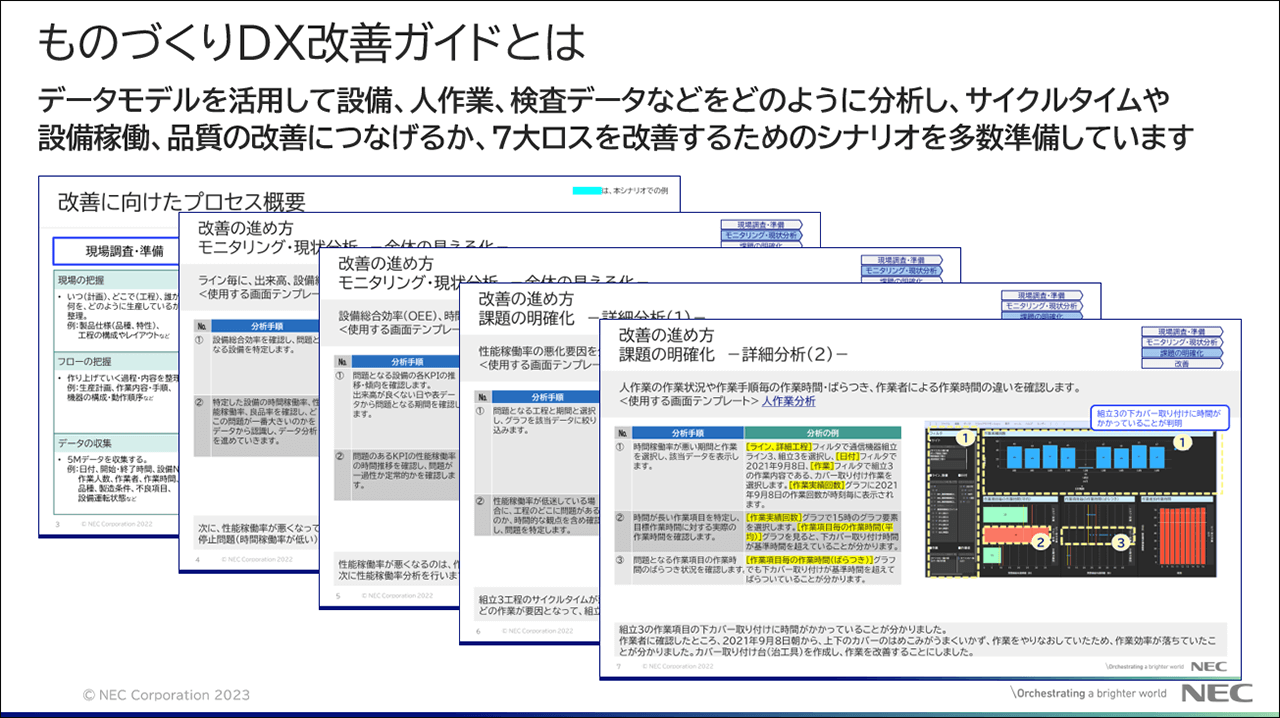

(2)ものづくりDX改善ガイド

これは、データを分析し要因を特定、改善施策を検討する一連のプロセスについて、様々なパターンを画面テンプレートともにシナリオ化したものです。

KPIツリーと21の改善シナリオ、20の画面テンプレートと実際にお客様が触って分析できるモデル化されたサンプルデータ、用語集や説明書から構成されています。

設備総合効率をベースとしたKPIツリーで構成されており、それぞれ時間稼働率、性能稼働率、良品率が悪化した場合の分析シナリオと紐づいています。また、ジョブショップやフローショップなど、生産工程ごとの特徴を捉えたシナリオになっています。これらをベースにカスタマイズすることで、皆様のお役に立てると考えています。

(3)NEC Industrial IoT Platform

NEC Industrial IoT Platformは、現場データに加え、ERP、PLM、MESなどのデータを集約し、ものづくりデータの見える化や分析が行えるデータ基盤です。

現場ライン、工場、全社の各レベルと工場、会社を横断した見える化が可能であり、工場ライン視点での生産性向上、品質安定化、さらに全社視点での損益向上に貢献します。

ものづくりデータ基盤は、生産現場だけでなく、計画・管理を行う管理層や経営層に向けた取り組みへと活用領域は発展していきます。

業務側とシステム導入側が連携し、改善して進める必要があり、現在想定している投資対効果だけを求めるのではなく、将来の活用と効果についても議論すべきと考えています。生成AIをはじめとした新しいデジタル技術活用の果実を得るには、データ基盤の整備と業務への確実な適用が重要です。

NECでは、データ基盤の標準的な導入プロセスを整備しており、以上でご紹介したものづくりDX改善アプローチの中で、皆様のものづくりDX業務を定着させること、その後の導入や他の工場への展開をスムーズに進めることが可能になります。

ぜひ一度、ご相談ください。

関連リンク

ものづくりDX基盤「NEC Industrial IoT Platform」

ものづくりDX基盤「NEC Industrial IoT Platform」

設備、人(音声、映像)といった現場データに加え、ERP、PLM、MESなどのデータも集約し、工場、会社を横断したものづくりデータの見える化、分析を実現するのが「NEC Industrial IoT Platform」です。これにより、お客様の工場/ライン視点での生産性向上、品質安定化、さらに全社視点での損益の向上に貢献します。

お問い合わせ

拡大する

拡大する