Japan

サイト内の現在位置を表示しています。

社会インフラの保全を効率化する光学振動解析技術

「光学振動解析技術」は、カメラで撮影した映像から、橋などインフラ構造物の内部の劣化状態を推定できる世界初の技術です。本技術は構造物表面の「動き」を精密に計測し、その動きの特徴から、ひび割れ・剥離・空洞などの内部劣化状態を推定します。この技術を用いることで、巨大な構造物の下から、足場なしで内部劣化状態を調査することが可能になります。これにより、劣化の早期発見や点検コストの大幅低減が実現できると同時に、内部劣化状態の定量化が、点検員のスキルによらず可能となります。今後は、大量の点検データを用いた劣化推移予測や、保全計画の自動生成への取り組みも進めていきます。

1. はじめに

高度経済成長期に大量に建造された社会インフラの老朽化が社会問題となっています。特に橋やトンネルといった巨大な構造物は、人による近接点検を実施することが難しく、点検を効率化する技術が強く望まれています。

NECは、カメラで撮影した構造物の映像から、表面の微細な「動き」を捉え、内部の劣化状態を推定する「光学振動解析技術」を開発しました。この技術を用いることで、構造物に近接することなくカメラで撮影するだけで、ひび割れ・剥離・空洞といった劣化状態を簡単に調査できるようになります。

本稿では光学振動解析技術の概要と、本技術を応用した社会インフラ保全効率化への取り組みについて紹介します。

2. インフラ構造物保全における課題

日本の交通網を支える多くの構造物は1970年代に建設され、50年の耐用年数を一斉に迎えつつあるため、崩落の危険性が指摘されています。一方、点検・補修に携わる熟練作業員は減少しつつあり、十分な保全が難しくなっています。また、国の財政悪化から点検・補修費の捻出も困難になりつつあります。このような情勢から、従来の点検・補修方法では、近い将来にインフラの安全を担保できなくなることが危惧されています。

インフラ、特にコンクリート構造物の点検では、ひび割れ・剥離・空洞といった内部劣化状態が、その強度や安全性に大きな影響を与えるため、これらを適切に診断することが重要視されます。現在、こうした内部劣化状態を検査するためには、熟練作業員が表面を叩き、反響音を聞き分ける方法がとられていますが、そのためには、作業員が構造物に直接触れられるよう、足場を構築しなければなりません。特に橋では、この足場構築費が点検コストの約半分を占めるとされ、その削減が大きな課題になっています。

また現在の検査方法には、作業員の経験や感覚によって診断結果がばらつくという問題もあります。技能者の高齢化や退職が進む日本においては、経験によらず一定の診断が可能な方式が求められるようになってきています。

3. 遠隔から内部劣化状態を推定する光学振動解析技術

NECはこうした課題に対して、長年培ってきた映像・画像処理のノウハウを結集し、離れた地点からカメラで撮影するだけで構造物内部の劣化状態を推定する「光学振動解析技術」を開発しました。本技術は、特殊な波長やレーザー照射などを用いることなく、可視光のカメラだけで構造物の内部劣化推定を行うものです。

通常、可視光のカメラ撮影では、構造物の表面の情報しか得られません。内部劣化を推定するポイントは、構造物の「動き」の情報を用いる点にあります。

インフラ構造物には、車両通行などによる外力を受けて、「たわみ」や「ひずみ」といった変形が生じるものがあります。一般に、外力が加わった際に生じる構造物表面の動き(振動)は、内部の劣化状態と関係があることが知られています。例えば、構造物を叩いた際の反響音から内部劣化の有無を診断している作業員は、表面の応答振動を耳で識別していることになります。また、橋を重量車が通行した際に、床版の下面にあるひび割れは10µm単位で開閉運動することが知られています。

従来の一般的な画像解析は、こうした動態を考慮に入れず、1個所につき1枚の画像のみから診断を行うものでした。このため、例えば表面にできた汚れの線とひび割れとの区別は困難でした。また、剥離などのように、内部へ回り込んだひび割れかどうかの識別もできませんでした。

一方、昨今のビデオカメラは、半導体の速度向上とともに撮像速度も大きく向上しています。一般にはあまり用いられていませんが、工場の製品検査用のハイスピードカメラには、秒間10,000枚の撮影速度を持つものもあります。そうしたカメラを用いれば、構造物の表面挙動も観測可能となります。光学振動解析は、こうした着眼に基づき、構造物の動態情報から内部劣化状態の推定を行います。

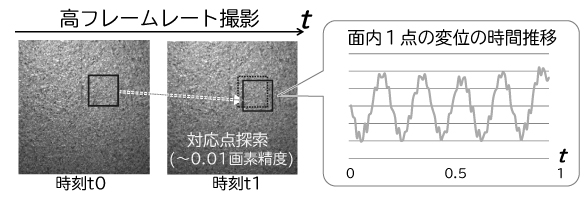

光学振動解析技術の処理フローを図1に示します。本技術では、車両通行などにより励振された構造物をビデオカメラで撮影します。撮影された動画を解析して表面の振動情報を計測し、その振動情報のパターンから、内部劣化状態を推定します。

3.1 カメラ映像による構造体の表面振動の計測

1段目の処理である表面振動計測(図2)では、撮影された画像間で、追跡処理を行います。画像内の各座標について、ある時刻に見られた模様が、次の時刻にどこに移動(変位)したかを精密に探索します。ここではNECの超解像技術や動画像圧縮符号化技術に用いられている画素探索のノウハウを活用し、1画素よりも細かな精度(1/100画素レベル)で、高速かつ精密な動き探索を実現しました。

こうして計測した各時刻・各座標での移動方向や移動量を時系列方向にグラフ化すると、振動の情報が得られます。2m×2mの範囲を2,000×2,000画素のカメラで撮影した場合、1画素が1mm角となるので、その1/100である10µmの変位が捉えられることになります。ここでは後段の処理に必要な、1個所当たり1~2秒の振動情報を収集します。

なお、この処理では対象物表面にある微小な模様を追跡の手掛かりとするため、原理上、対象物の表面に模様があることが必要条件となります。このため完全無地、透明、反射物に対しては適用困難ですが、コンクリートなど構造物で多く用いられる素材には、特に問題なく適用可能です。

3.2 表面振動パターンに基づく内部劣化状態の推定

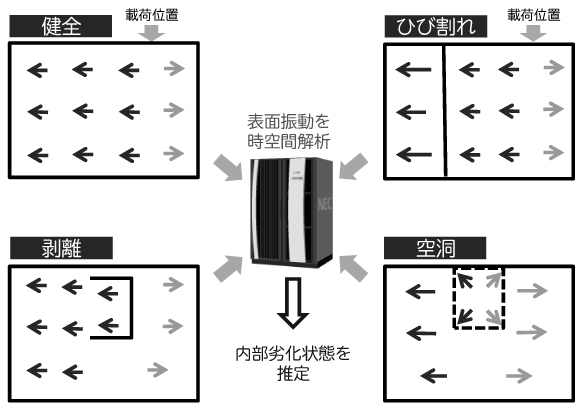

2段目の処理である内部劣化状態推定では、時系列で見たときの表面変位の現れ方(パターン)によって、劣化を推定します。

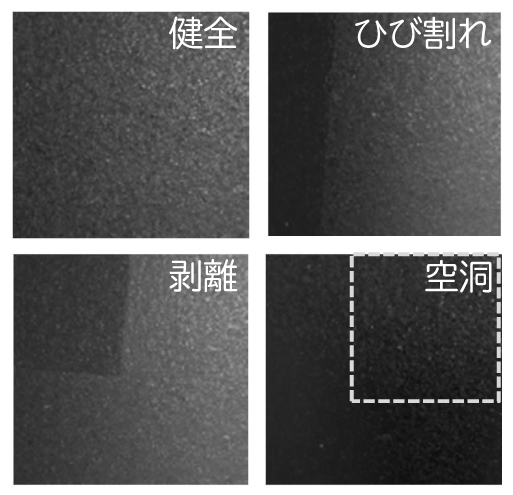

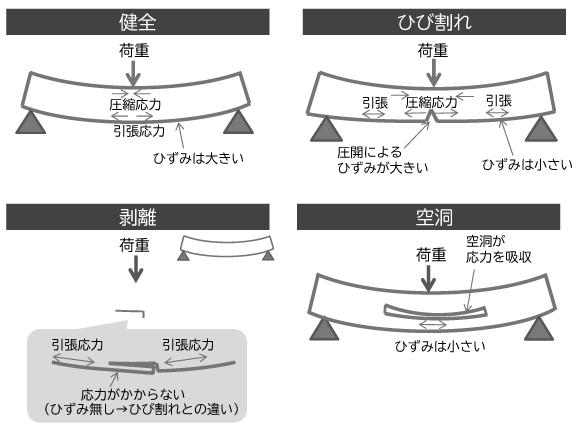

ここでは軟質材を用いた実験結果を例に挙げて説明します。実験では、発砲スチロール製の梁(橋げたのようなもの)に対し、加圧器で上から圧力を加える形で、交通振動を疑似的に再現しました。図3は、梁の下面を撮影し、解析の結果得られた変位の大きさを、色の濃さとして可視化したものです。これにより、ひび割れ・剥離・空洞といった内部劣化を含む試料では、それぞれ健全(劣化なし)と異なる表面変位のパターンを示すことが分かりました。こうした変位パターンの相違は、表面の応力状態が内部劣化によって変化したことで発生したものと推察されます(図4)。

健全な(劣化を加えていない)試料では、載荷された際の表面変位は滑らかなグラデーションとして表れます。これは、載荷に伴う圧力が、試料の表面に均等に分散されていることを示しています。

これに対し、ひび割れや剥離の存在する試料では、ひび割れや剥離の境界線に沿って、色の濃さが不連続となります。これは、載荷に伴ってひび割れがパクパクと開閉することで、変位の方向や大きさが周囲と異なる状態になっていることを示しています。また、内部にひびが回り込んでいる剥離の直下では、(直接力が掛からないため)色の濃さが一定となります。

また、空洞を含む試料では、空洞直下の表面に生じる変位が周囲に比べて小さく表れます。これは、空洞部分が空気のクッションのように上からの載荷圧力を分散させ、その直下の応力が小さくなるためです。

こうした変位のパターンを入力として、解析処理に通すことで、内部の劣化状態(ひび割れ・剥離・空洞)を推定します(図5)。

なお、実際の利用シーンでは、カメラ自身の微小な振動も発生しますが、劣化の推定には特に影響しません。カメラ振動時には画像内のすべての画素が同じ方向へと動くため、劣化による不連続な動きとは区別できるためです。

また本技術は、経年での長期の変形を捉えるものではなく、交通などによって生じる短時間(1~2秒)の振動の観測結果のみを用いて推定を行うものです。このため、1回の点検で、その時点での劣化を検出することができます。

4. インフラ保全高度化への展開

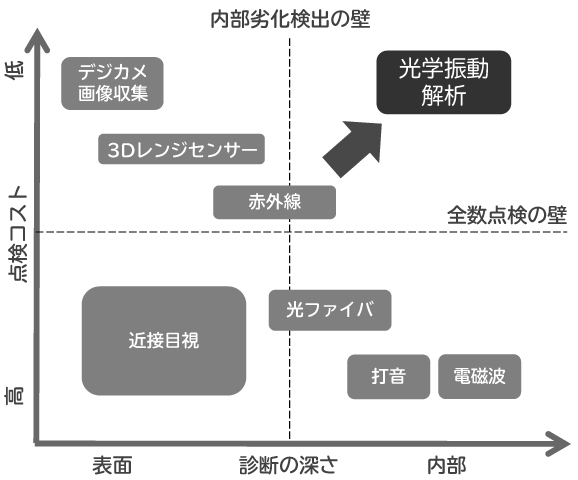

光学振動解析技術の位置付けを図6に示します。本技術は、従来の手法では困難であった、(1)低コスト、かつ(2)内部劣化状態まで検出可能なインフラ構造物の点検を実現するものです。

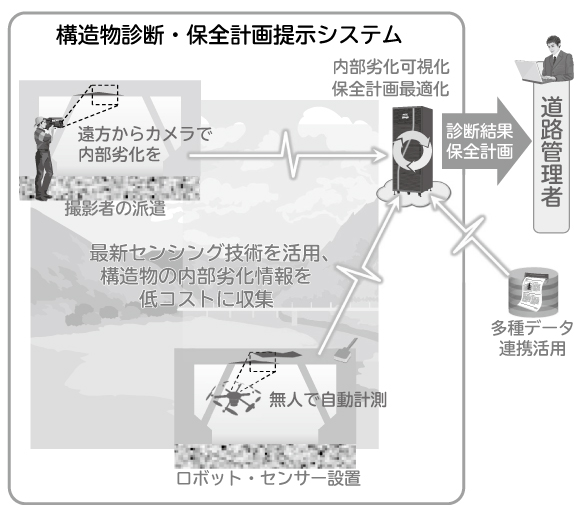

NECでは今後、こうして容易に収集可能になったデータを活用して、保全全体の効率化にも取り組んでいきます。例えば、収集した内部劣化情報をより高次の機械学習にかけ、今後の劣化の推移予測や、いつどこを補修するのが最も効果的かという計画を提示するなどです。

一般にこうした機械学習は、十分な精度を達成するために大量の学習データを必要とします。従来のインフラ保全では、「点検自体に人・時間・費用が掛かりすぎて十分なデータを集められない」「過去の点検診断結果の多くは人間の感覚によるものであり、定量性・客観性に欠ける」という問題があり、機械学習による精度向上には限界がありました。

光学振動解析技術は、コスト、定量性など、こうした限界の多くを取り払うことができます。これにより、計画策定まで含めた形での総合的な次世代保全環境を、AI技術で支援することが可能になります。

今後はこうしたシステムを実現するために必要な、光学振動解析以外のセンシング手段や、その他のデータ(設計情報や交通量、予算など)との連携・統合も進めていきます(図7)。

5. まとめ

光学振動解析技術と、社会インフラ保全効率化への取り組みを紹介しました。本技術は現在、さまざまな機関や事業者と連携しながら、大型のコンクリート材や、実際の構造物での実証実験を進めている段階にあります。インフラ老朽化への対策として1日でも早く実用化し、安全・安心な社会の実現に貢献していく考えです。

執筆者プロフィール

価値共創センター

主任研究員