Japan

サイト内の現在位置を表示しています。

IoTの活用を広げる物体指紋認証による個体識別

近年、製造業を中心として、モノの製造や使用の履歴をビッグデータとして収集し解析することで、生産革新や保守点検サービスなどにつなげる動きが広がっています。モノの個々のデータを取得するためには、まず個体識別が必要となります。しかし、従来のバーコードやRFIDなどタグをモノに取り付けて識別する方法では、小型化が進む電子部品や、表面加工が許されない精密機械、素材などに対し、個体識別ができないという課題があります。本稿では、モノをカメラで撮影するだけで、表面の微細な紋様(物体指紋)を画像認識し、均一に作られる工業製品であってもその一つひとつを識別できる「物体指紋認証」技術について、個体識別とIoTへの活用について紹介します。

1. はじめに

近年、製造業の生産現場において、製造される製品一つひとつの加工や検査などの生産履歴をビッグデータとして蓄積・解析し、品質管理や生産効率の向上、更には設計や加工精度の向上に生かす、IoTの活用に取り組む動きが広がっています。個々の製品にセンサーを埋め込んでそのデータを取得する元来のIoTとは異なり、製造途中の製品や部品のデータを採取する場合、そのデータは外部のセンサーや加工装置で計測することになるので、それがどの個体のものであるかを紐付けるために個体識別が必要となります。個体識別を行うためには、対象物にシリアル番号を書き込んだり、バーコードやRFIDなどのタグを取り付ける方法が一般的です。しかし、近年の小型化が進んだ電子部品や、表面加工が許されない精密機械・素材などに対しては、こうした従来の個体識別方法が適用できず、生産履歴のビッグデータを取得できないという課題があります。

NECでは、モノをカメラで撮影するだけで、表面の微細な紋様(物体指紋)を画像認識し、均一に作られる工業製品であっても、その一つひとつを高精度に個体識別できる「物体指紋認証」技術を開発しています。本技術は、従来の識別タグが適用できないさまざまなモノの個体識別を実現し、IoTの活用を可能にします。本稿では、機械製造業における部品の個体識別を例として、IoTを活用したトレーサビリティや生産革新、製品・部品の保守点検サービスの実現などの応用について紹介します。

2. 大量生産部品の個体識別に基づくIoT

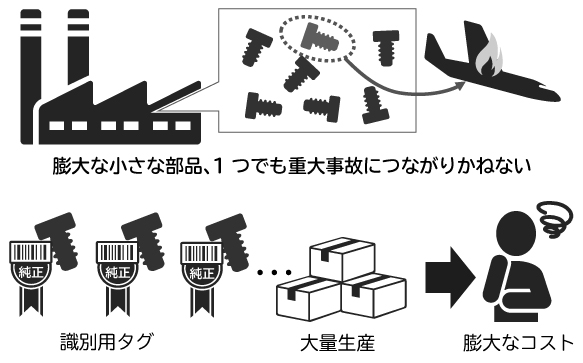

従来のIoTでは1つの「モノ」としてあつかわれる最終製品も、膨大な数の部品からできています。製造や保守のサプライチェーンにおいては、そうした小さな部品一つひとつも“製品”であり、IoTを活用したい「モノ」です。

例えば、航空機は1機に数百万個ともいわれる膨大な部品が使われています。タイヤやブレーキ、更には部品を取り付けるボルトやナットといった小さなものまで、すべてが適切な性能・品質を持った部品でなければ重大事故につながりかねません。そのたった1つでも不良が見つかれば、製造履歴をさかのぼり、同じ問題を抱えた部品を使った機体を直ちに特定し、修正しなければなりません。また、それら膨大な部品が、日々適切にメンテナンス・交換されていることが、安全な運行に必要不可欠です。整備現場では、航空機に取り付けられるボルトやファスナーなどの膨大な数の部品を、日々、作業者が点検・交換し、その履歴データを管理・確認する作業を行っています。

このように膨大な部品とその加工や作業の履歴管理にIoTを活用できれば、効率化と安全性の両立に大きく貢献します。近年、バーコードやRFIDなどといった識別タグを取り付けることで、個々のモノを識別し、製造履歴や使用状況のデータを蓄積・解析する、さまざまなIoTソリューションの活用が広がっています。しかし、特にボルトや電子部品のような小さい部品はタグの取り付けがサイズ的に難しいことや、表面に加工が許されない精密機械部品・素材などはタグの取り付けができないなど、個体識別ができないためにIoTを活用できない、というモノが数多くあります。また、タグが付けられる部品であっても、膨大な数の部品に対しては、それに識別タグを付けるコストも膨大になるという課題もあります(図1)。

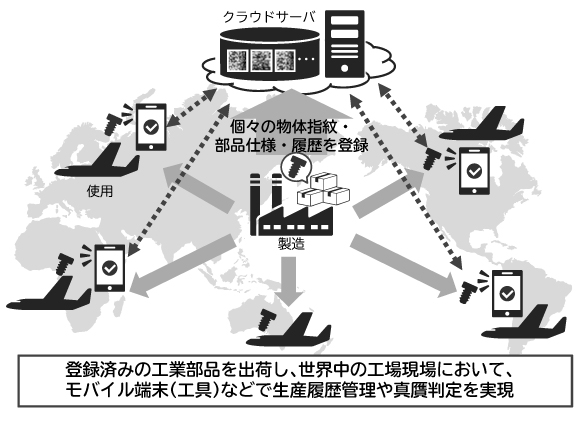

こうした、タグによる個体識別が困難なモノに対し、物体指紋認証によって個体識別を実現することで、IoTによるさまざまなイノベーションを更に広げていくことができます。例えば図2に示すように、部品製造ライン上で部品の物体指紋画像をデータベースに登録し、個々の製造履歴や仕様、検査結果データなどを紐付けておけば、世界中に広がる出荷先・使用現場において、その部品の真贋判定や仕様の確認、更には使用状況の記録・点検を自動化することが可能になります。

3. 物体指紋認証技術

3.1 物体指紋とは

物体指紋認証技術は、製品・部品の製造過程で自然発生的に生じる個体固有の表面紋様(物体指紋)を画像として撮影し、それら画像を照合することで、個体識別や認証を実現する技術です。微小な部品や、表面への加工ができない部品であっても、適切な照明条件で拡大した画像をカメラで撮影するだけで、個体を識別できます1)2)。

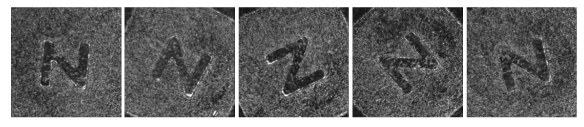

一般的に、同一仕様の工業製品は、同じ仕様の製造装置を使い、ばらつきのないように製造されるもので、個体差は基本的にないというイメージがあります。ところが、特定の照明条件下で部品の表面を顕微鏡で拡大すると、個々に表面の凹凸が微妙に違い、異なる紋様パターンとして観測できます(図3)。もちろんこのような微細な紋様は、製品や部品の性能・品質には無関係なレベルのものですが、個体の違いは画像で認識することができます。

この「物体指紋」は、高精度に切削加工される機械部品や、同一の金型から製造した部品でも、個々に異なる唯一な特徴を持っています。これを、スマートフォンに内蔵されているような一般レベルのカメラであっても、適切なレンズ・照明を用いることで撮影することができます。つまり、生物と同様に、工業製品にも個体固有の「指紋」があり、それを用いて個体識別を行うことが可能です。

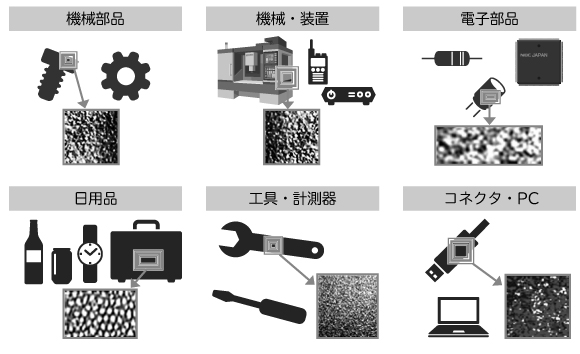

さまざまな工業製品・部品について、同一型番の多数の個体を集めて調べた結果、表面に個体固有の「物体指紋」が存在していることが分かっています(図4)。この物体指紋のパターンの同一性を照合することで、膨大な数の個体の一つひとつを識別することができます。

3.2 物体指紋の撮影方法

大量生産される部品の個体識別・認証を高精度に実現するためには、その一つひとつから物体指紋を撮影し、データベース化しておく必要があります。物体によって、物体指紋の大きさや細かさは個々に異なりますが、撮影される画像パターンが、個体固有の特徴を明確に捉えられるように、適切な倍率のレンズと照明条件を設定することで、高い識別精度を実現できます。

本稿では、その一例として、金属部品表面の物体指紋の撮影方法について述べます(物体指紋の性質により、撮影方法は異なります)。具体的には、代表的な大量生産生産部品である「ボルト」の個体識別を想定し、ユーザーが簡便に使用することを想定したモバイル端末による撮影方法と、製造ラインにおいて「ボルト」個々の物体指紋画像の自動収集を目的とした試作撮影装置を紹介します。

特に金属など光沢の強い表面の微細な凹凸を汎用のカメラで物体指紋として撮影するため、FIBAR(Fingerprint Imaging by Binary Angular Reflection)と呼ばれる照明方式を開発しました1)。FIBARは、物体表面の局所的な傾きを陰影として強調し、その個体差を物体指紋として安定に撮像できるように設計されています。

図5に、部品を使用するユーザーが容易に利用可能な、スマートフォンあるいは工具など安価なモバイルデバイスとして実現するために、特殊な照明デバイスが不要で環境光を利用した機構によるFIBARを示します。このような安価な機構をモバイルデバイスや工具に装着するだけで、物体指紋を撮影し、個体識別が行えるようになります。

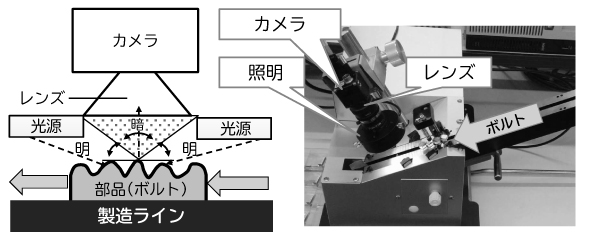

一方、大量生産を行っている製造ラインでは、大量の部品を次々に自動撮影する装置が必要となります。図6に、大量のボルトの物体指紋を自動撮影し、個体識別のデータベースを構築するための物体指紋登録装置を示します。本装置は、カメラ直下に所定の姿勢(正対)するようにボルトを次々に右側から流して撮影を続けます。次々に流れてくる部品を短時間で撮影していくために、LED照明を用い、より明暗のコントラストが高く、カメラのシャッター時間を短くしても識別性の高い物体指紋画像を撮影できるようにしたFIBAR方式を用いています。図7に、実際に撮影されたボルト表面の物体指紋を示します。

3.3 物体指紋の照合方法

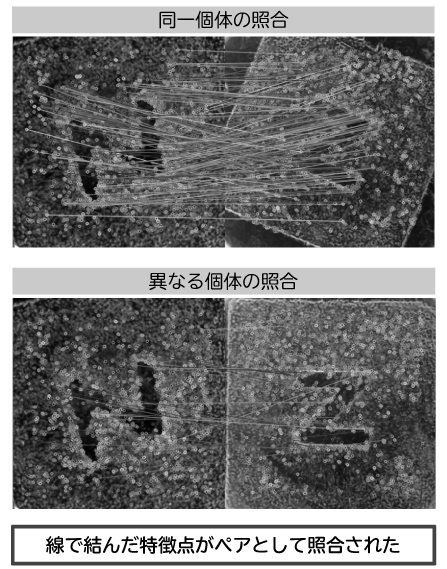

物体指紋を撮影した画像は、局所特徴量を用いた画像照合手法と、特徴点の幾何的な配置の整合性を検証するアルゴリズムを用いて照合できます。まず、物体指紋画像から、輝度の変化が急峻で、位置が安定して求まる場所を特徴点として決定します。次に、特徴点周辺の局所的な輝度パターンを特徴量としてデータ化します。そして、照合する双方の画像から、特徴量の差が最少となる特徴点をペアとして求めていきます。そして最終的に、特徴点の全体的な配置の幾何学的整合性を検証します。求められたペア群から、他の特徴点との相対的な位置関係が矛盾しないペア群のみを抽出します。

照合する2つの画像(撮影した照合したい画像と、データベースの各個体の画像)から抽出された特徴点の数の合計をNtotoal、幾何的な配置が正しい特徴点ペアの数をninlierとし、両画像の照合スコアSを次式で計算します。

S = ninlier / Ntotoal(1)

この照合スコアが所定のしきい値より高ければ、両画像は同一の個体であると決定できます。

手元の部品の物体指紋を、データベースのすべての個体の物体指紋と照合すれば、同一の個体のみがしきい値を超えるスコアを出し、個体を特定することができます。また、もしデータベースに登録がない個体、すなわち異なる部品や偽造品である場合、しきい値以上のスコアが出ないため、データベースにはない不正な個体であることが分かります。図8に、同一個体の照合例と異なる個体の照合例を示します。

4. 物体指紋によるIoTの実現例

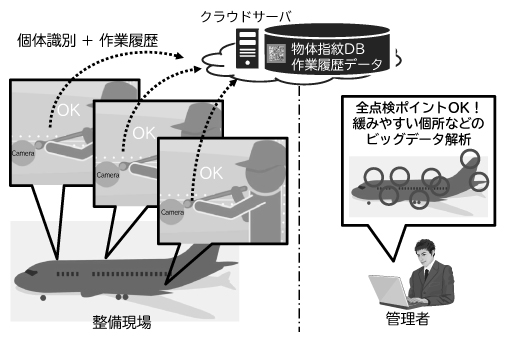

物体指紋認証によるボルト個体識別を活用した、航空機整備におけるヒューマンエラー防止へのIoTの活用イメージを図9に示します。大量に用いられているボルトの一つひとつを、工具にカメラを内蔵して物体指紋認証によって個体識別できれば、部品の誤使用や点検漏れなどのヒューマンエラー撲滅に大きく貢献します3)。更に、個々のボルトをいつ、誰が、どの強さで取り付けたのか、または交換したのかなど、日々の膨大な点検データを自動的にクラウド上に蓄積することができます。こうして自動的に取得されたビッグデータに対し、AIによる解析を加えれば、不具合の起きやすい個所を発見するなど、新たな知見が得られると期待されます。

5. まとめ

本稿では、従来のバーコードやタグを付与できないさまざまなモノに対し、物体指紋によって個体識別を実現することで、部品のトレーサビリティから製造、保守点検にいたるさまざまなシーンへとIoTの活用を広げられることを述べました。物体指紋認証は、タグを付けられないモノの識別を自動化し、IoTをすべてのモノへ広げる基盤技術です。今後もさまざまな分野へと展開していきます。

参考文献

- 1)T.Takahashi,R.Ishiyama:FIBAR: Fingerprint Imaging by Binary Angular Reflection for Individual Identification of Metal Parts,Proceedings of the 5th International Conference on Emerging Security Technologies (EST-2014),pp.46–51,2014

- 2)石山塁ほか:塗装表面微細凹凸の画像照合による工業製品の個品認証,精密工学会誌,vol.82(3),pp.251-258,2016.3

- 3)Toru Takahashi et al.:Intelli-Wrench: Smart Navigation Tool for Mechanical Assembly and Maintenance, Proceedings of the 24th Annual ACM International Conference on Multimedia (ACMMM 2016), to appear.

執筆者プロフィール

データサイエンス研究所

主任研究員

データサイエンス研究所

主任

データサイエンス研究所

関連URL

- NEC、工業製品・部品の個体を識別する世界初の「物体指紋認証技術」を開発 〜トレーサビリティ・真贋判定・品質管理などに適用〜

- NEC、「物体指紋認証技術」を強化し様々な材質の工業製品・部品に対応 〜抱っこひも「エルゴベビー」の偽造品対策に採用〜

- NEC、「第30回 独創性を拓く 先端技術大賞」において「経済産業大臣賞」を受賞

- NEC、IoTを活用した次世代ものづくりソリューション「NEC Industrial IoT」を提供開始 〜顧客との共創により日本の製造業の競争力強化に貢献〜

- NEC、自社生産拠点においてIoT活用の実証実験を開始 〜工場見える化や収集データの分析・活用によりQCDを強化〜

- NEC、IoTを活用して次世代の生産革新を実現する「ものづくり見える化ソリューション」を発売 ~多種多様な設備をつなぐシステム基盤も順次発売~