Japan

サイト内の現在位置

製造現場のDXの流れをコンパクトに俯瞰、体験できる共創スペース

第二弾「NEC DX Factory共創スペース」見学会レポート【2025.02.19】

カテゴリ:DX・業務改革推進生産技術・製造スマートファクトリー(IoT基盤/AI)

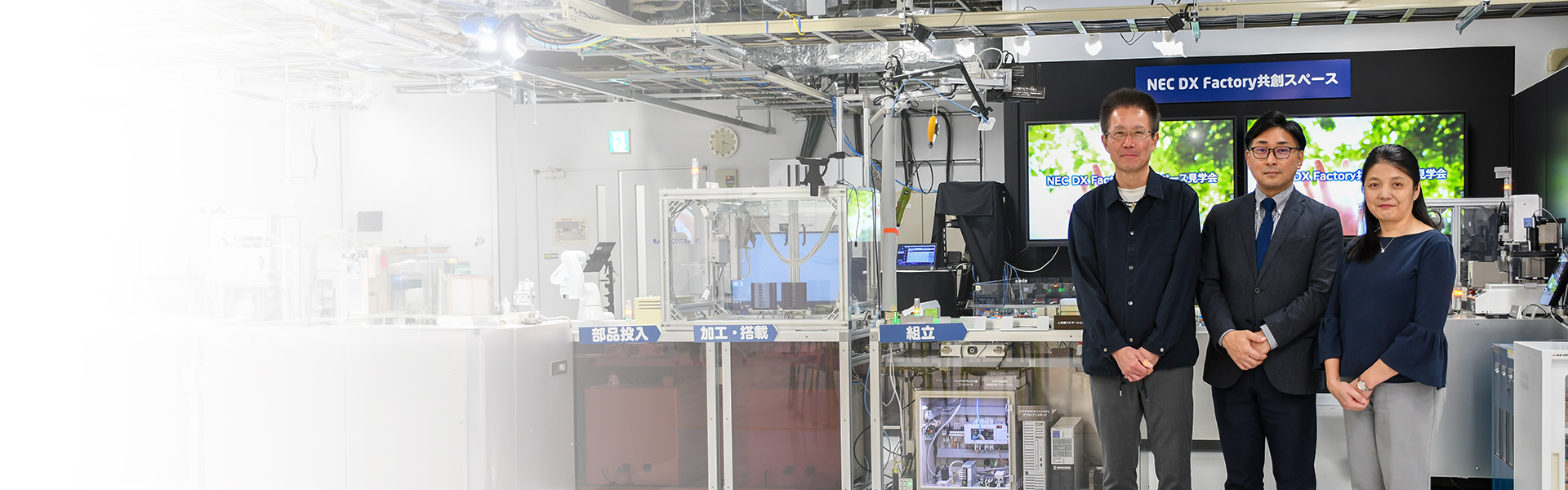

NECは、2018年に、AIやIoTなどの先端技術を活用してスマート工場・ものづくりDXを具現化する共創型体験スペース「NEC DX Factory」として、玉川事業場(神奈川県川崎市)に開設し、NECおよびパートナー企業の製品や、NEC自身のものづくり革新ノウハウを組み合わせて、最適なものづくりの在り方を模索するための見学会として、年間80~90組のお客様をお招きして開催してきました。

ここでは、12月に開催された見学会の模様をレポートします。

[目次]

1.「NEC DX Factory」とは?

・「NEC DX Factory 共創スペース」の概要

まずは、「NEC DX Factory共創スペース」の概要についてのご紹介から。

「NEC DX Factory共創スペース」は、「デジタルトランスフォーメーションが変える“ものづくりの未来”」というテーマのもと、「お客様との共創」「先進技術の検証」「NECグループのものづくり革新」という3つのコンセプトで運営しています。NECやパートナー企業様のソリューションを製造業のお客様に体験していただき、様々なディスカッションを通して共に活用法を深めていく施設と位置付けています。

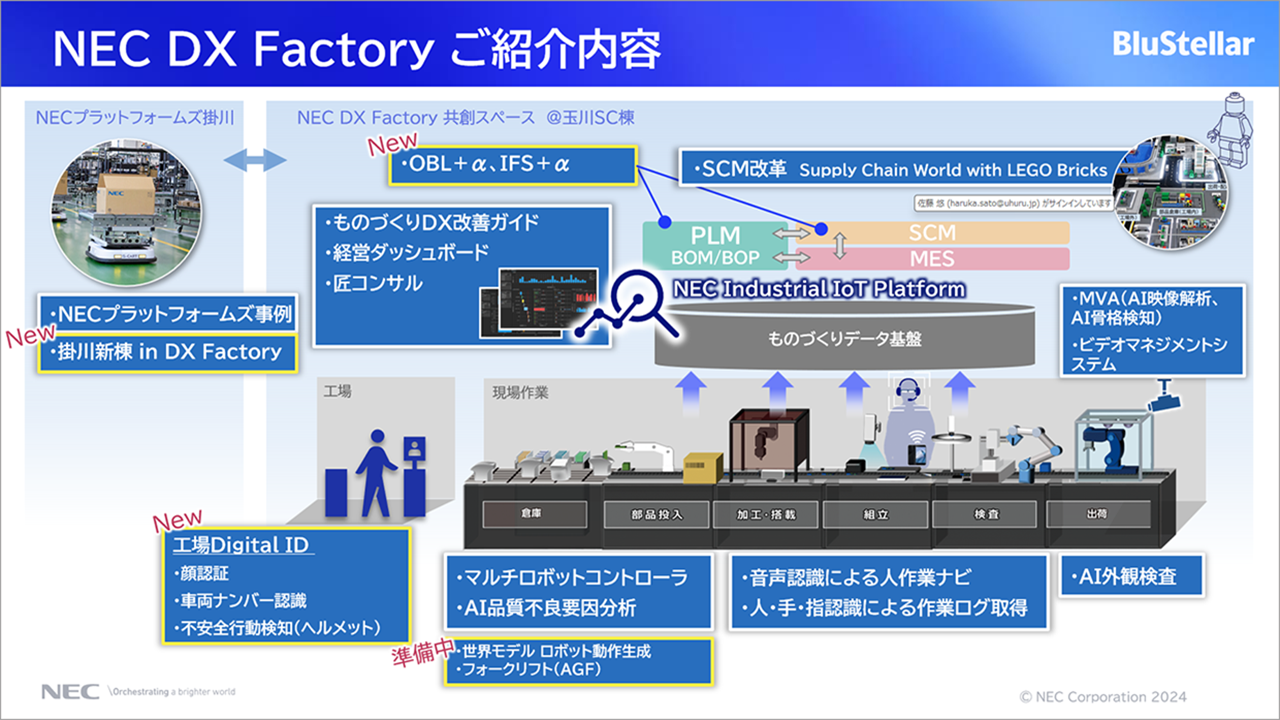

次に、「NEC DX Factory」の全体イメージについてですが、「NEC DX Factory」は、実際にNECの生産子会社であるNECプラットフォームズで、取り組んできた活動のノウハウを具現化したものです。

2. NECの考える、ものづくりDXとは

続いて、NECの考えるものづくりDXについてご説明しました。

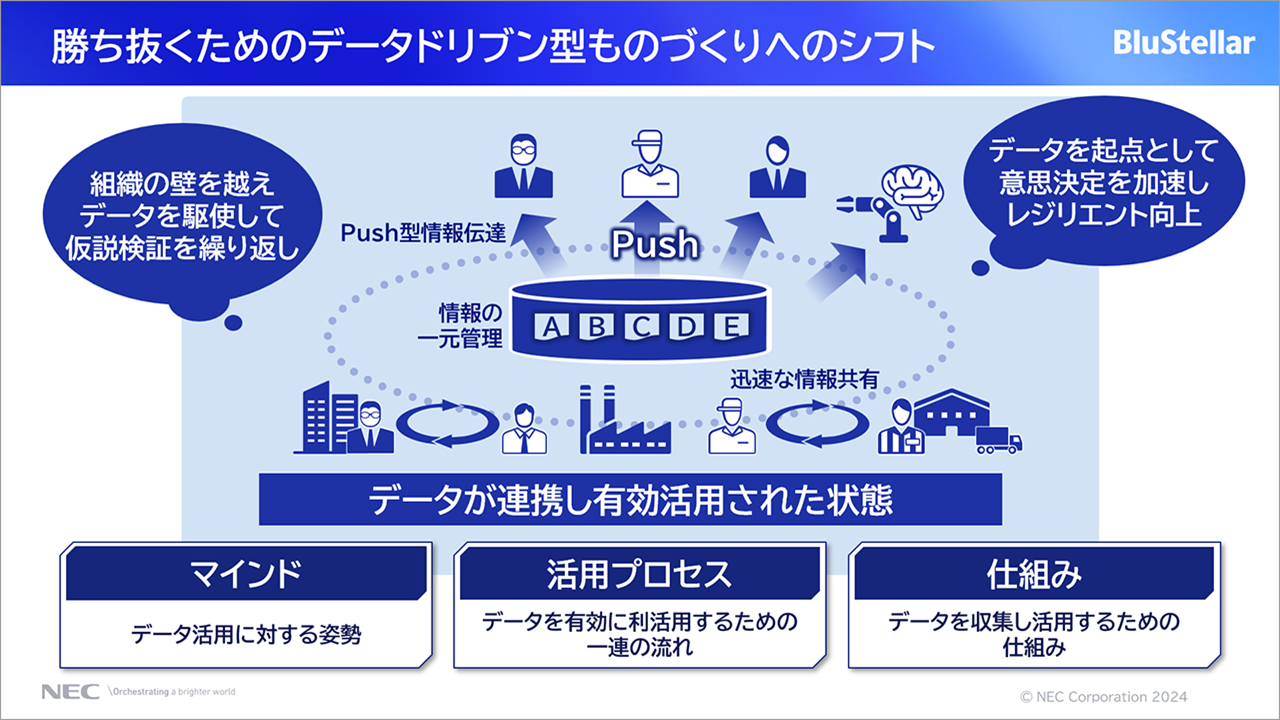

“VUCA(「Volatility:変動性、Uncertainty:不確実性、Complexity:複雑性、Ambiguity:曖昧性」の4つの単語の頭文字を取った言葉)”と言われる不確実な状況をリアルタイムに把握し、最適な状態に継続的に変化させる変動対応力や企業変革力の強化が求められています。これを実現させるものとして、NECは“データドリブン型ものづくり”を唱えています。

“データドリブン型ものづくり”は、あらゆるデータを一元的に管理し、組織の壁を越えてデータを駆使して仮説検証を重ね、データを起点として意思決定を加速しレジリエント向上を目指します。そのためには、データ活用のマインド、プロセス、仕組みが必要不可欠となります。

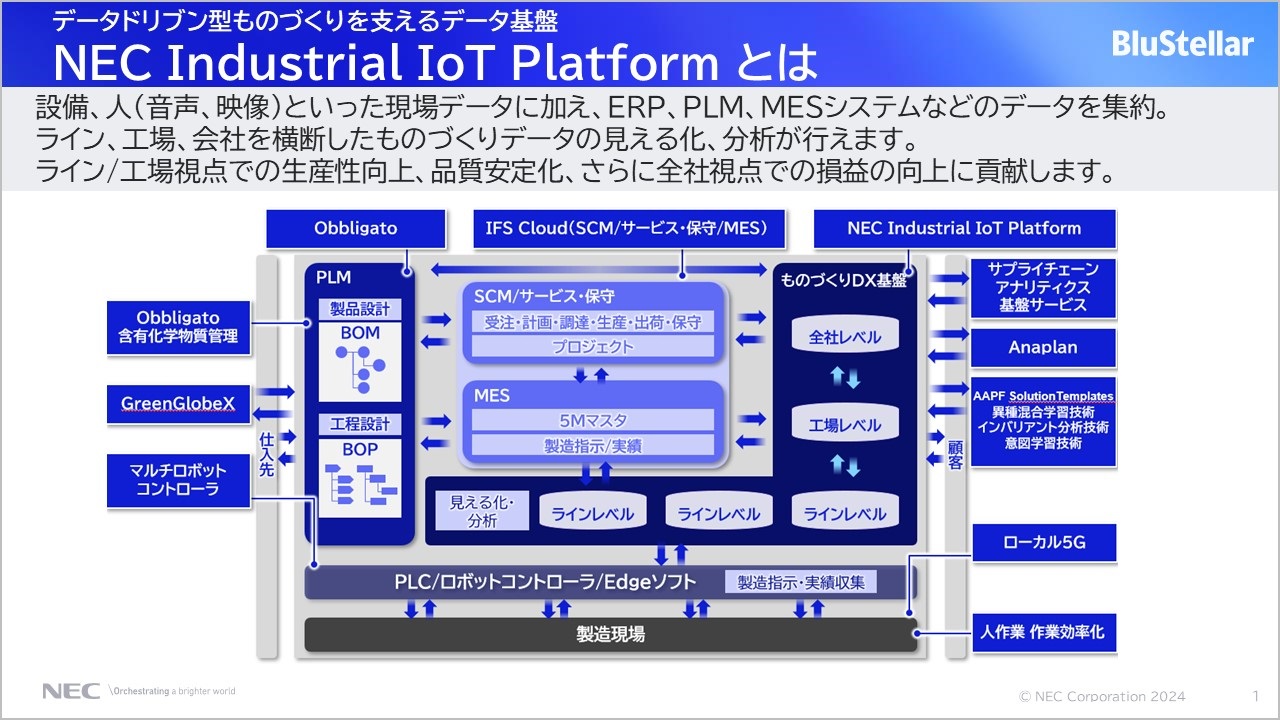

・「NEC Industrial IoT Platform」について

「NEC Industrial IoT Platform」とは、設備や人(音声、映像)などの現場データと、ERPやPLM、MESなどのデータを集約し、ライン、工場、全社を横断したものづくりデータを見える化と分析が行えるデータ基盤です。

全社層、工場層、ライン層といったものづくりの階層別に必要なデータについての説明もありました。

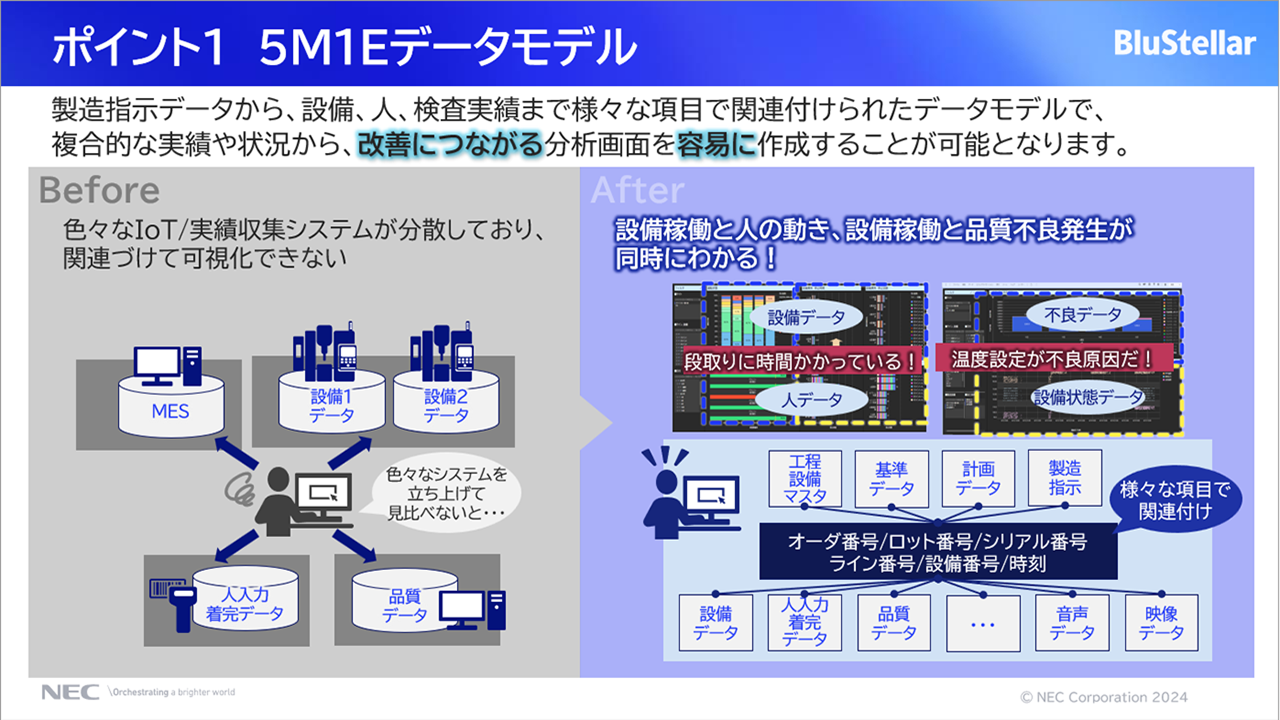

そして、「NEC Industrial IoT Platform」の3つの特長が①5Mデータモデル、②ものづくりDX改善ガイド、③ものづくりDX改善アプローチであることについて触れ、それぞれについての説明を行いました。

「5Mデータモデル」は、製造指示データから設備、人、検査実績まで様々な項目で関連付けられたデータモデル。複合的な実績や状況から、改善に繋がる分析画面を容易に作成できます。それまでは様々な実績収集システムがバラバラに存在していて、それぞれを立ち上げて見比べるといった手間を要していました。5Mデータモデルでは、設備稼働と人の動き、品質不良発生が同時に把握でき、リアルタイムに問題箇所や原因を特定できます。

「DX改善ガイド」は、NECがこれまで現場で培ってきた改善ノウハウをKPIツリーに則して20種類ほどのシナリオにまとめたもの。BIツールとして導入できる画面テンプレートとモデル化されたサンプルデータを併せてご提供しています。

「ものづくりDX改善アプローチ」は、NEC独自のアプローチ手法で、お客様の①改善のレベル、②ものづくり形態、③生産特性に応じ、従来の改善手法とデジタルデータ活用の融合により、更なる改善につなげます。

3.デモラインの見学

・NEC マルチロボットコントローラ

まずは、複数の自動搬送機(AGV/AMR)を一元的に制御する「NEC マルチロボットコントローラ」のご紹介。

実際に、ミニチュアの複数のAGVがプログラムに従ってぶつかることなく入荷場所から倉庫に物を搬送する様子を見ることができます。

これまでは、AMRなどを導入する際は1台1台の学習が必要でしたが、大量に導入する際は多大な手間を要します。また、AMRから大量のセンシング情報が送られてきて、データ送信容量が過大となる課題もあります。そして、生産状況にリアルタイムに合わせた配車制御が困難という課題もあります。

こうした課題をNEC マルチロボットコントローラが解消できることを、デモを交えてご紹介しました。

NECプラットフォームズ 掛川新工場での稼働事例はこちら

ものづくりでNECグループのDXに貢献!掛川新工場で先端技術を育てて世界に届ける: NEC Stories | NEC

・SCM改革

次に、サプライチェーンマネジメント(SCM)改革というテーマにおけるデモの見学に移りました。

LEGOブロックを用いて港や街、工場内を表現したミニチュアのモデルが用意されています。道路にはトラックが走り物流を表現して、港からモノが入り、工場に運ばれ、工場から出荷されるサプライチェーンを鳥瞰的にイメージできるつくりになっています。

改革前

当初の工場内は人やモノで混雑している様を表現しています。

サプライチェーンの随所にモノが溜まっていた、かつてのNECの状況を語ります。

その一つの原因として「部分最適KPI」について触れました。購買部門は部品を安く購入することがKPIとなり、部品をまとめ発注をしていました。製造部門は製造現場の稼働率を上げ、製造単価を下げることがKPIとなり、同じものを大量生産していました。営業部門は売り逃す機会損失を避けるために必要以上の販売見込みを出していました。これらによって“在庫の山”が溢れ返り、NECは収益が悪化し、危機的な状況となっていました。

SCM改革のポイント

その危機を脱するために、NECは「SCM改革」に着手。次の3つのポイントを打ち出しました。

①工場内・取引先(サプライヤ、デリバリ)をつなぐ

②総在庫量を一定に決める

③グローバル在庫可視化

そして、モノと情報の流れを可視化するバリュー・ストリーム・マップ手法や、定時定ルート便などの効率的な物流網、市場変動を吸収する品目別ストックポイントの設計といった平準化生産、ROICの観点から在庫を監視するための交差比率、そして在庫可視化といった改革ポイントについてご説明しました。

在庫可視化においては、品目別ストックポイントを設けて、製品が売れた分だけ生産出荷される「かんばん方式」を取り入れたり、部品倉庫もサプライヤからジャストインタイムでの入荷をお願いし、必要なものを必要な時に必要な分だけ調達することで、倉庫に滞留しなくなった状況などをご説明しました。

なお、こうした生産革新はトヨタ自動車に指導を仰ぎましたが、その当時NECで直接指導を受け、社内を主導したメンバーが「匠コンサル」として現在、同様のご指導をお客様にご提供しています。

ここで、再びLEGOのミニチュアに視線を移すと、雑然としていた工場内の各所が回転してきれいに整流化された状況が現れる仕掛けをご覧頂ける仕組みになっています。

・人作業の高度化:①NEC 人作業ナビゲーション

続いて、人が行う作業を音声によってナビゲーションすることでハンズフリーを実現させ、作業効率向上を図る「人作業ナビゲーション」について。

ナビ :「基板を取り出しケースに入れる。」

作業者:(作業をしてから)「OK」

ナビ :「OK、基板を取り出しケースに入れる。」

作業者:(作業をしてから)「OK」

といったナビと音声でやり取りしながらの作業の様子を再現しました。

このソリューションは対騒音設計がなされていて、周囲の騒音や隣の作業者の声も識別されることや、「OK」のやり取りで作業時間を測定する機能により、従来のように人がストップウォッチで測定する必要がなくなったこともご説明しました。

これによって、作業者のスピードのバラつきを抽出し改善を図るといったことが行いやすくなります。

また、装置点検においても、ナビゲーションとの音声のやり取りで行えるデモを参加者に体験いただきました。

・人作業の高度化:②NECものづくりDX 映像AI分析ソリューション

そして、ものづくりDX 映像AI分析ソリューションをご紹介。

あらかじめ撮影した映像から、人の作業状況をリアルタイムで分析できるソリューションです。作業のモレを検出して管理者にアラームを発出したり、作業時間の標準との差分を監視するといったことが可能です。

・人作業の高度化:③工場付加価値時間計測ソリューション

また、画像を使って作業効率を監視するといったニーズにお応えする「工場付加価値時間計測ソリューション」は、特定のエリアに作業者の手が入ったことを検知し、正味の作業時間を測定して付加価値を生まない作業によるロスを見つけ、改善に繋げることができます。

ここまでで、部品などの入荷から出荷までの一連の流れにおける主要なソリューションをデモラインでご紹介しました。

NECでは、引き続き、お客様のDXの取り組みを推進してまいります。

関連リンク

ものづくりDX基盤「NEC Industrial IoT Platform」

ものづくりDX基盤「NEC Industrial IoT Platform」

設備、人(音声、映像)といった現場データに加え、ERP、PLM、MESなどのデータも集約し、工場、会社を横断したものづくりデータの見える化、分析を実現するのが「NEC Industrial IoT Platform」です。これにより、お客様の工場/ライン視点での生産性向上、品質安定化、さらに全社視点での損益の向上に貢献します。

NEC 人作業ナビゲーション

NEC 人作業ナビゲーション

「NEC 人作業ナビゲーション」は、音声ナビゲーションで製造現場での人作業をデジタル化し、生産性の向上や品質の安定化に貢献します。

NEC ものづくりDX映像AI分析ソリューション

NEC ものづくりDX映像AI分析ソリューション

NEC ものづくりDX映像AI分析ソリューション」は、様々なものづくり形態や製造現場の環境で、今まで可視化できていなかった人の作業を効率的かつ網羅的に可視化することができます。これにより、人員配置や作業手順の最適化を実現し、生産性向上や品質の安定化、安全性向上などに貢献します。

お問い合わせ