Japan

サイト内の現在位置を表示しています。

インダストリー4.0と自動車業界におけるものづくり改革の最新動向

Vol.68 No.1 2015年9月 安全・安心で快適な生活を支えるエンタープライズ・ソリューション特集ドイツ政府は、スマートファクトリーを実現するためのサイバー・フィジカル・システムであるインダストリー4.0というプロジェクトをスタートさせました。日本の製造業においても、従来企業単位での現場改善は行われてきましたが、最近では、“もの”のインターネット(IoT)の活用や、機器インタフェースの標準化など、「つながる工場」実現のための取り組みが活発化してきています。一方、日本の基幹産業である自動車業界では、グローバル生産シフトという構造変化が生じています。本稿では、「つながる工場」の一例として、IoTとビッグデータを用いた品質マネジメントシステムの高度化モデルの提唱と、それらを実現するための課題について説明します。

1. はじめに

ドイツ政府は、インダストリー4.0と呼ばれる産学官連携した、ものづくりプロセス改革のプロジェクトを開始しました。

一方、日本の製造業では、以前からスマートファクトリー(インテリジェントな工場)化の活動を、企業単位で推進してきました。最近ではIoT(Internet of Things)活用や、FA機器インタフェースの標準化など、工場や設備を接続することで、生産システムを高度化する動きが活発化しています。

そのような環境下、本稿では、自動車業界の構造変化に着目し、IoTやビッグデータなどの先進技術を活用した品質マネジメントシステムの高度化モデルを提唱します。また、自動車業界において、これらの先進技術を活用し、ものづくりプロセスを高度化するための課題について言及します。

2. ドイツと日本のスマートファクトリー化に向けての取り組みの違い

インダストリー4.0とは、2011年にドイツ政府が発表したアクションプランで、IoTや生産の自動化(Factory Automation)技術を駆使し、工場内外の“もの”やサービスと連携することで、今までにない価値や、新しいビジネスモデルの創出を狙った次世代製造業のコンセプトです1)。

第1次~第4次産業革命の進化過程を振り返ってみましょう。第3次産業革命は、電気とITによるオートメーション化でしたが、インダストリー4.0は、それを更に進化させたスマートファクトリーの実現を目指した、第4次産業革命に位置付けられています。

- 第1次産業革命

蒸気機関など工業の機械化 - 第2次産業革命

電力活用による大量生産の開始 - 第3次産業革命

PLCなど電気とITを組み合わせたオートメーション化 - 第4次産業革命(インダストリー4.0)

ドイツが提唱するスマートファクトリーの実現

ドイツ政府は、インダストリー4.0を具体化するための、産学官連携の複数施策を遂行しており、そのなかの1テーマとして、「Plug and Produce」の検討を行っています2)。

「Plug and Produce」とは、基幹サイバーネットワークに、製造会社の異なる複数の設備を、自律的に接続/切断し、リアルタイムに発注に対するフレキシブルな生産を可能にする、という考え方です。かつて、Windows 95が登場したときに、コンピュータ周辺機器を自動的に接続して、すぐに利用できる環境として登場した「Plug and Play」を連想させます。

また、このテーマは、ドイツにおけるインダストリー4.0のための産学連携による研究開発クラスターの中の「It's OWL」というプロジェクトで取り上げられており、2億ユーロもの政府からの助成金が支給されています2)。このことから、インダストリー4.0の中核テーマであることが推察できます。

更に、ドイツは、技術標準を握ることがインダストリー4.0成功の鍵だと考えているようです3)。確かに、異種の設備やソフトウェアを連携させて、最適化制御を行うのですから、インタフェースが標準化されていることが必須であることは容易に理解できます。

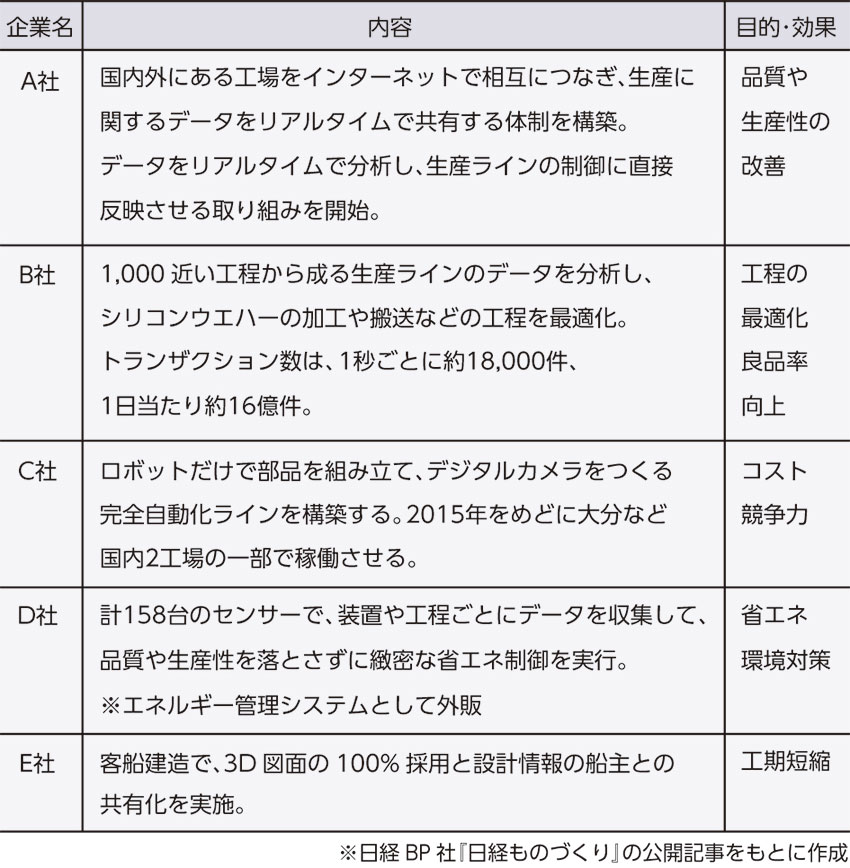

一方、日本の多くの製造業でも、センサーやネットワークを用いて生産プロセスや設備の稼働状態を捉え、コンピュータで処理した結果をフィードバックすることによるスマートファクトリー化の取り組みが行われてきました。表は、公開事例からの抜粋です。

表 国内製造業のスマートファクトリーを指向した改革事例

例えば、電子部品メーカーA社は、日本と複数の海外工場をインターネットで接続し、生産・品質情報を収集・解析し、設備・製造条件にフィードバックすることで、最適生産を実現した、とされています。1つの工場から収集した情報だけではなく、複数工場から集約したデータを解析することにより、より精度の高い判断を行うことを狙いとしています。国内にいながら海外の生産・品質状況をリアルタイムに把握することで、グローバル生産のマネジメント能力を強化することもポイントであると言えます。

それ以外の事例でも、工程の最適化、コスト競争力、省エネなどを目的とした取り組みがなされていることが発表されています4)5)。

国内のインタフェース標準化についても言及しておきます。一般財団法人 機械振興協会は、「ORiN(Open Resource Interface for the Network)」というFA機器の標準インタフェースを規格化し、適用や実証実験を進めています6)。このインタフェースを搭載したFA機器や制御ソフトを連携させ、最適制御するための管理システムの開発工数を大幅に低減した結果を報告しました6)。

以上のことから、日本とドイツの目指す方向性はほぼ同じと考えることができますが、ドイツ政府の国家戦略の後押しによる強力なプロジェクト遂行は、日本より一歩先んじている印象を受けます。

3. グローバル生産の急増と品質マネジメントの重要性

本章では、スマートファクトリー化に関連し、自動車業界の構造変化と、それに起因するものづくりプロセスの課題を提言します。

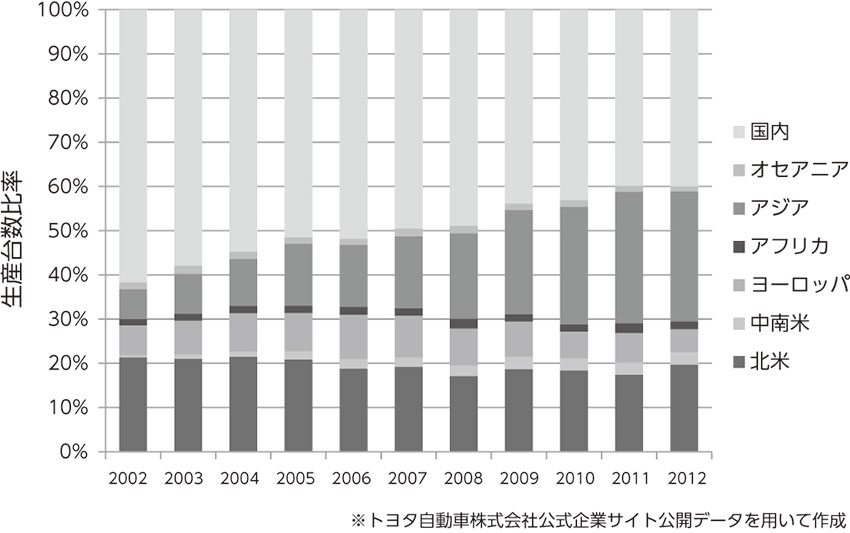

図1は、日本の大手自動車メーカーの、グローバルにおける地域別生産台数比率の推移です。国内の生産台数比率は、2002年時点では約62%でしたが、2012年では約40%にまで低下しました。アジア以外の地域での生産台数比率変動が小さいことを考えると、国内生産のうち、約1/3が主にアジアにシフトしたことが分かります。

海外生産比率が高まると、取引するサプライヤー数や管理する部品種類数が増加します。更に海外技術移転、あうんの呼吸が通用しない環境での言語・コミュニケーションなどの課題が生じ、技術管理やサプライチェーン管理の複雑性は指数関数的に増大します7)。

また、自動車メーカー各社は、市場から開発リードタイムの短縮やコスト削減を要求され、その対応に迫られてきました。代表的な対策は、モジュール化設計、共通プラットフォームによる製品アーキテクチャー改革です。この開発手法は、開発効率を高めるという点において、非常に効果的なのですが、多くの車種に共通利用されたモジュールや部品にいったん不具合が発生すると、世界規模のリコールを生じさせるリスクを孕んでいます8)。つまり、製品アーキテクチャー改革と同時に、設計品質の強化を図る必要があるということです。

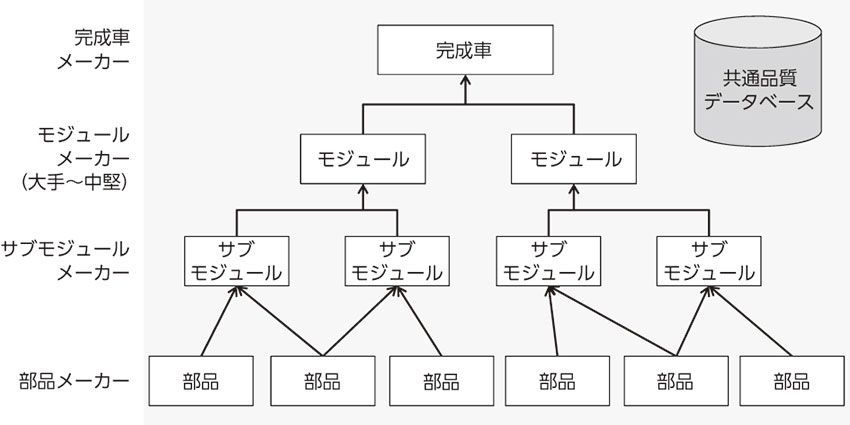

また、自動車産業は、多数の企業間サプライチェーンによる階層構造になっています。そのため、最終製品である完成車は、多くの部品サプライヤーで開発・製造されたモジュールや部品で構成されています。したがって、品質不具合が発生した場合、その原因調査範囲は、自社の製造プロセスだけでなく、国内外の部品サプライヤーにまで及びます。原因が正確に特定できない場合や、その特定に時間が掛かる場合には、疑われる部品の総交換による大規模な損失の発生や、社会的信用の失墜につながる可能性もあります。

まとめると、以下のプロセスに対する強化の重要性が、年々高まってきていると言えます。

- 自動車メーカー及び部品サプライヤーで開発・生産されたモジュールや部品に対するデザインレビュー

- 問題発生時に、発生原因を正確かつ迅速に特定するための、品質トレーサビリティー

- 設計変更の原因と適用管理を徹底するための設計変更トレーサビリティー

4. IoTとビッグデータによる品質マネジメントシステムの高度化

このような背景から、部品サプライヤーを含む自動車業界各社は、品質マネジメントシステムを強化・高度化する取り組みを進めてきました。自動車業界向けの品質マネジメントシステムであるTS16949は、コントロールプランと呼ばれる品質管理方法(製造工程における品質や特性の管理・確認方法を示すプロセス)を記した文書を作成し、その管理を実践することを規定しています。

自動車業界各社は、コントロールプランに基づき製造工程品質を管理しています。しかし、多くの製造現場では、記録された品質記録情報は、紙の状態で記録・保管されているのが実態です。紙による記録・保管は、次のような問題を発生させます。

- 品質不具合発生時の、原因特定に時間が掛かる

- 遠隔地(海外工場など)の品質記録が見えない

- 品質不具合が発生するまで、その情報が活用されない

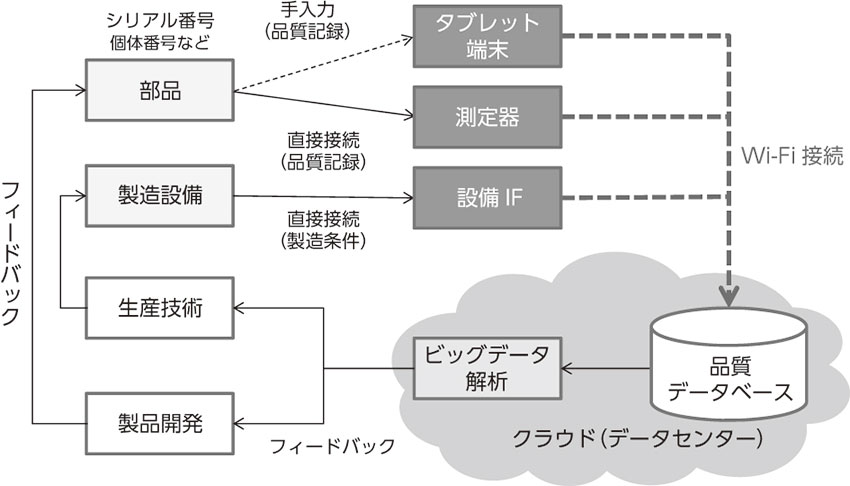

図2は、これらの問題を解決するための、品質マネジメントシステム高度化モデルの概念図です。シリアル番号が記録された製品・部品に対する品質記録情報、設備から出力される稼働情報や製造条件を、IoTの技術を利用して、測定器や製造設備、入力用タブレット端末が有する標準インタフェース経由で品質データベースに取り込みます。また、収集された品質記録は、品質データベース上で、シリアル番号や製造条件と関連付けられ、管理されます。

更に、世界中の工場で発生したこれらの情報は、データセンターに一元集約され、拠点を意識することなく、ビッグデータとして活用することができます。

これが実現すると、品質トレーサビリティーの強化だけでなく、設備の故障やメンテナンス時期の予測、拠点を超えた設備稼働率の全体最適化、電力需要予測と省エネルギー化の改善など、未知の知見の発見にも貢献することが期待できます。

5. 技術情報管理と設計変更のトレーサビリティー強化

第3章で、モジュールや部品に対するデザインレビューの強化や、設計変更プロセスのトレーサビリティーの重要性について提言しました。

高品質な技術情報を世界各国の生産現場に確実に伝達し、その履歴を記録することは、品質マネジメントシステムを維持するための前提条件です(いくら現場で発生する情報をIoTで収集し、ビッグデータで解析しても、技術情報に問題があると意味がありません)。

しかし、世界各国の生産工場に大量の技術情報や設計変更情報を配布・維持管理するプロセスは、配布側と受領側双方の運用負荷を高くするという問題を発生させています。特にコントロールプランは、製造設備や工程の違いに合わせて、ローカライズされることがあり、設計変更に対し、個別のメンテナンスが必要となります。

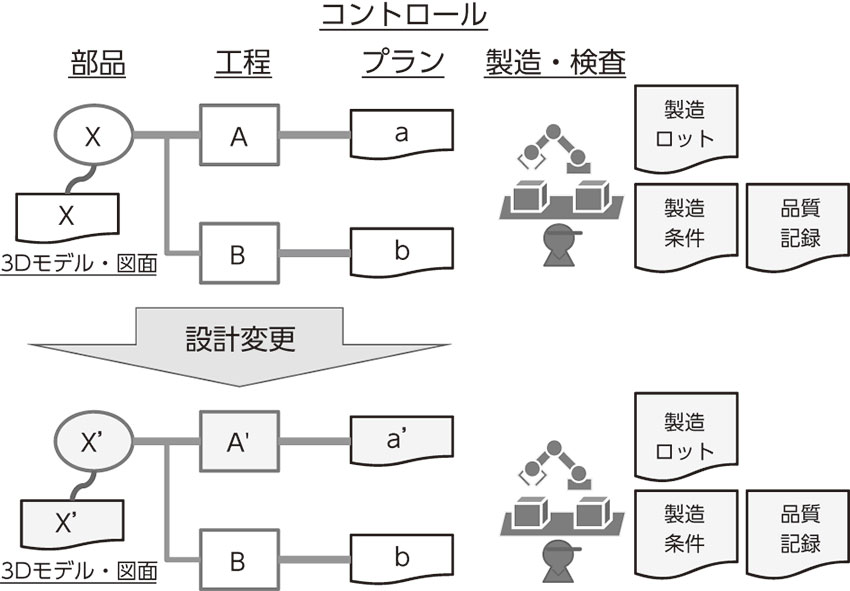

技術情報を正確かつ効率的に配布するためには、部品表(Bill Of Material:BOM)による統合管理手法が有効です。図3はBOMによる技術情報の統合管理の概念図です。部品を管理する品目情報、部品を具体的に定義した3Dモデルや図面、部品を製造するための工程に関する情報、その工程品質を管理するコントロールプランが関係付けられています。

技術情報の統合管理がなされていると、部品Xを表現する3Dモデルや図面Xが変更された場合、それが工程Aに影響し、コントロールプランaも変更する必要があることを瞬時に把握することができます。システム上のリレーション情報をたどることで、漏れなく変更対象を洗い出すことができ、更新・配布処理を効率的に行うことができます。

更に、技術情報統合管理のシステム上で、設計変更処理を実行すると、設計変更前後の変化点管理や、変更の理由、証跡を管理することができ、品質不具合発生時の技術観点のトレーサビリティーを強化することにもつながります。

6. むすび

本稿の前半では、ドイツと日本におけるスマートファクトリー化の動向の違い、後半では自動車産業における品質マネジメントシステムの高度化について説明しました。国家戦略の強力な遂行という意味でドイツでは、日本より先行している印象を受けますが、製造業を主力としていることや、自動車産業が基幹産業になっている点が共通しており、結果的に目指す方向性は近いと考えることができます。

しかし、自動車産業は、非常に裾野の広い産業です。新興国を含めた海外の生産工場や、多数の現地の従業員、大手から中小企業にわたる数多くの部品サプライヤーがその開発・製造に関与しています。とすると、この産業の高度化のためには、水平軸(グローバル化へ向けた横の広がり)と垂直軸(大手から中小企業の全体をサポートする仕組み)の両方を見据えた施策を打っていく必要があります。

水平軸の課題としては、基本的なことですが、IoTを利用するための、Wi-Fiなどのネットワーク・インフラ環境の整備を挙げることができます。工場によっては、FA機器はおろか、PCを接続するためのネットワーク環境が十分でないこともあります。その場合、工事計画の立案やインターネット接続の安定性確保から始めねばなりません。また、使用するタブレット端末の耐久性、防塵・防水性なども重要な要件で、現場の環境に合わせた機器の選定にも注意を払う必要があります。

垂直軸については、情報システム投資観点に関する課題があります。それは、大手企業では、自社の投資で生産システムの高度化を図ることが可能ですが、中小企業では、大手企業と比べて、自社単独で投資できる規模は限定的であることです。図4は、本稿で解説した品質マネジメントシステムの高度化モデルを、クラウド上で安価に利用できるようにしたサービスのイメージです。今後、このような自動車産業のあらゆる階層に貢献できるサービスの開発・展開について、継続的に取り組んでいく予定です。

- *Windows 95は、米国 Microsoft Corporationの、米国およびその他の国における登録商標または商標です。

- *Wi-Fiは、Wi-Fi Allianceの登録商標です。

参考文献

- 1)澤田朋子:次世代製造技術の研究開発 ドイツ編,科学技術振興機構,2015.1

- 2)永野博:ドイツ政府の第4次産業革命Industrie 4.0 -日本のモノづくり産業へのインパクト-,科学技術振興機構,2014.7

- 3)永野博:ドイツが取り組む第4次産業革命 Industrie 4.0のチャレンジ,科学技術振興機構,2015.6

- 4)高野 敦:「つながる工場」が動き出す,日経ものづくり,第716号,日経BP社,2014.5

- 5)特集 強い工場:スゴい最先端工場,日経ものづくり,第704号,日経BP社,2013.5

- 6)木村利明:接続できない!を解決に導く日本初の技術とは?,METI Journal経済産業ジャーナル,平成 27年4・5月号,経済産業省,2015.4

- 7)

- 8)三河進:自動車業界における生産海外シフト,日経テクノロジーオンライン,日経BP社,2012.12

- 9)三河進:モジュラー設計の功罪,日経テクノロジーオンライン,日経BP社,2013.4

執筆者プロフィール

コンサルティング事業部

シニアマネージャー

全能連マスターマネジメント

コンサルタント

日本品質保証機構(JQA):ISO/TS 16949(自動車)

日本品質保証機構(JQA):ISO/TS 16949(自動車)