Japan

サイト内の現在位置

開発・生産を一気通貫につなげるBOM・BOP活用

~短納期での生産ライン増設・立上げを実現するポイント~【2023.09.20】

カテゴリ:PLM/CADSCM/MES/FSMDX・業務改革推進

製造業は、市場ニーズの多様化や需要の変化に対応するため、レジリエンス強化が求められています。それには、標準化された製造プロセスとデジタル化されたBOM/BOPを活用した短納期開発と迅速な生産ライン立ち上げによる、真のマス・カスタマイゼーションを実現する仕組みが重要です。

今回は、開発・生産を一気通貫につなげ、短納期開発・生産を実現するBOM/BOP活用のポイントについて、NECの稲富利明と澤野陽平が、開発と生産の視点から解説します。また、標準化BOM/BOP(150%BOM/BOP)を活用した開発、フレキシブルな生産体制によるレジリエンス強化についてNECの事例を交えてお話しします。

NEC 製造システム統括部 プロフェッショナル 稲富利明

NEC 製造システム統括部 プロフェッショナル 澤野陽平

【目次】

1.製造業を取り巻く環境の変化と改革のポイント

稲富: 今、製造業は激しい製品需要変動や新たなビジネスチャンス、自然災害やサプライチェーン断絶など、不確実性が高い環境変化の最中に置かれています。

こうした状況下における製造業の改革の方向性としては、次の3点が挙げられます。

① 変化に対応して自己変革する「ダイナミックケイパビリティの実現」

② デジタルテクノロジーを用いてビジネスプロセスや顧客体験を新たに創造し、市場の要求を満たす「デジタル活用・DX推進」

③ 発生した事象の影響を軽減するととともに、外部環境変化に柔軟に対応する体制を保持する「レジリエンス強化」

例えば、急激な需要増加で増産が必要というポジティブなシーンでは、従来は「各工場に問い合わせないと状況が確認できない」「BOMやコード体系、生産管理システムがバラバラで引き継げない」などの理由により、増産体制をすぐに整えることが難しい状況がよく見られました。

そこで、図のように素早く増産体制を整え、他社に先駆けて市場に製品投入する取り組みが重要です。

迅速な“生産ラインの増設・立ち上げ”には、次の2つのポイントが必要です。

① グローバルで設計・生産プロセスを標準化する

② システムがつながる・データがつながる

こうしたポイントを押さえて、迅速な生産ラインの増設・立ち上げを実現できれば、災害時の対応を含め、事業のサステナビリティにもつながります。

澤野:設計側としてもポイント①、②が重要です。複数拠点の生産プロセスに繋げるためには、設計プロセスも標準化することが必要となります。製品の種類ごと、生産拠点ごとに異なるアウトプットを出していては、生産側にもスムーズにデータが繋がらなくなってしまうからです。

2.改革推進に必要なポイント

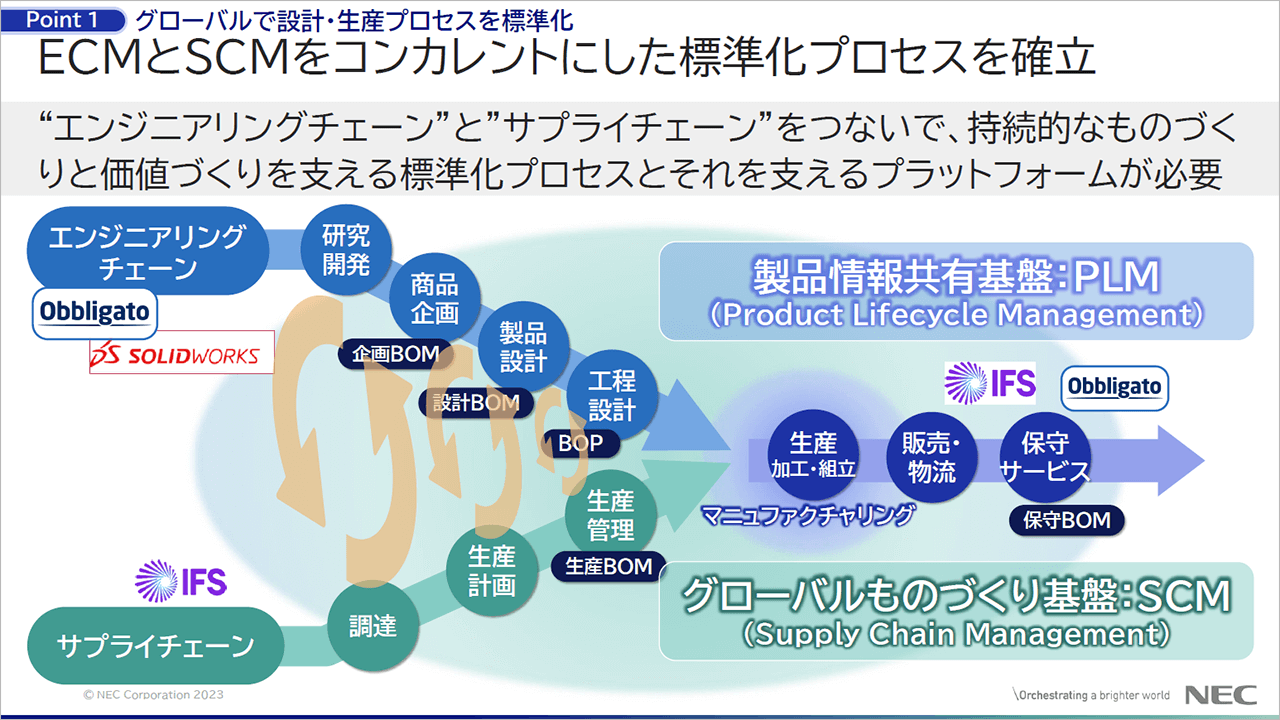

澤野: まず、ポイント①の「グローバルで設計・生産プロセスを標準化」についてですが、設計生産プロセスの標準化が重要なのは、エンジニアリングチェーンとサプライチェーンを繋ぎながらコンカレント、つまり同時並行的に業務を進めるためです。業務プロセスの標準化によって、エンジニアリングチェーンはPLM、サプライチェーンはSCM上で運用しますが、システムをまたがったとしても整合を取りながら、より効果的に業務プロセスを進めることにつながります。

例えば、個別受注と企画量産の2事業を抱える企業では、事業ごとに業務プロセスやルールがバラバラで、設計側において品番体系や設計変更プロセスが異なるなどのケースがよくあります。

これでは複数の生産拠点に正しく情報を繋げることは困難です。業務におけるルールやプロセスを標準化することで業務機能やシステムを統一し、事業横断的に設計・生産業務をシームレスにつなげることが重要です。

次に、ポイント②の「システムがつながる・データがつながる」についてご説明します。

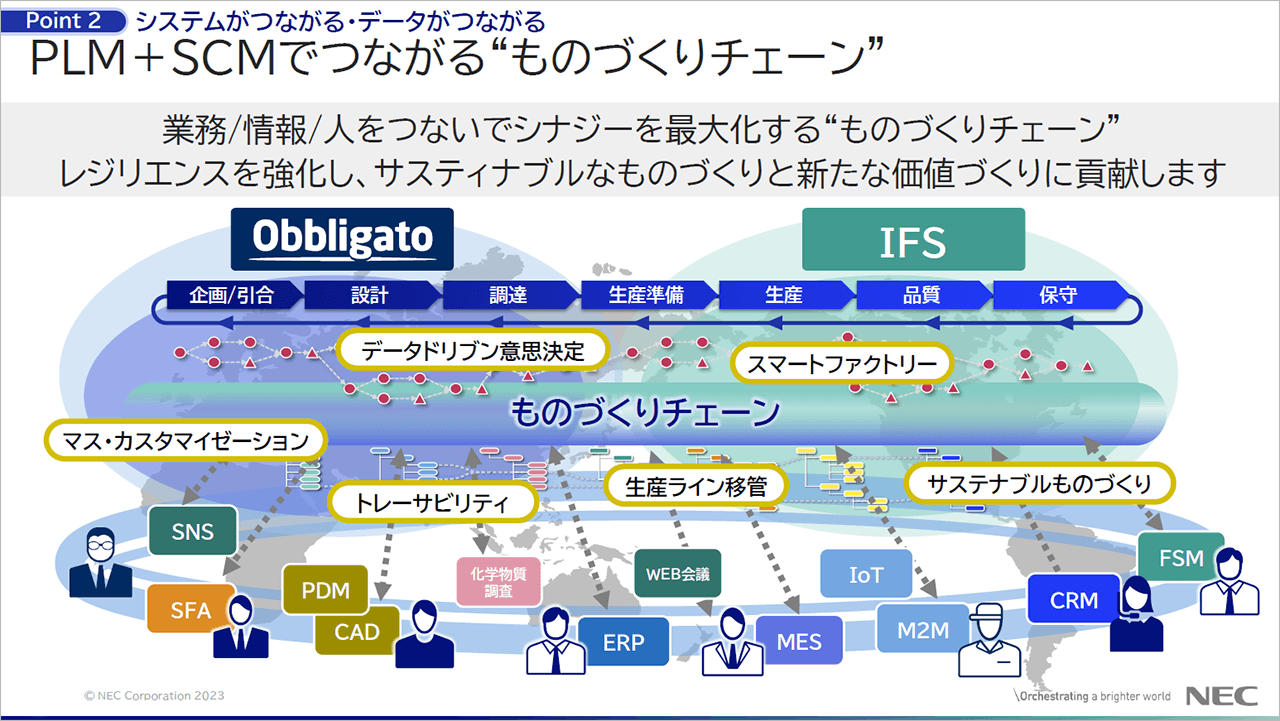

ものづくりに関する情報は、SFAやIoT、CRM、FSMなど様々なシステムで管理・運用されています。これらと連携しながら上流から下流まで情報をつなげていく“ものづくりチェーン”の構築が重要です。その中核となるのがPLMとSCMです。

この“ものづくりチェーン”をつなぐには、部門間の接点を見極め、スムーズにデータを連携することが必要です。そこで、共通言語となるBOM(何をつくる)とBOP(どうやって作る)を介して、横断的に設計・生産部門の業務やシステムをつなぐことが重要です。

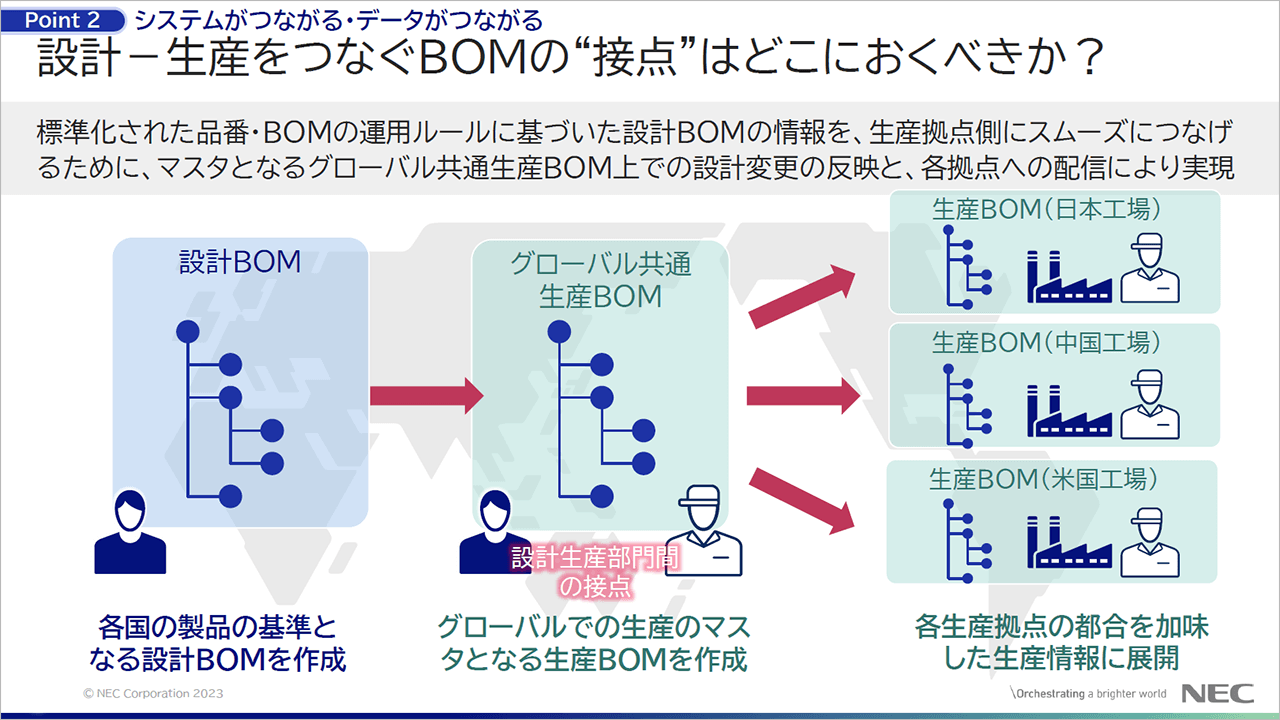

なお、生産拠点が複数あるケースにおいてPLMでのBOMの持ち方は、次の3つのパターンがあります。

1.設計BOMのみを持つ

2.拠点と共通となる生産BOMマスタを持つ

3.生産BOMを拠点別に持つ

下の図の真ん中にあるグローバル共通生産BOMが設計と生産部門の接点にあたります。

ここを接点として、設計部門と生産部門がスムーズに製品の新規の情報や設計変更の情報を伝達、共有することによって、最終的には複数の生産拠点に生産BOMを効率的に展開することへ繋がっていきます。

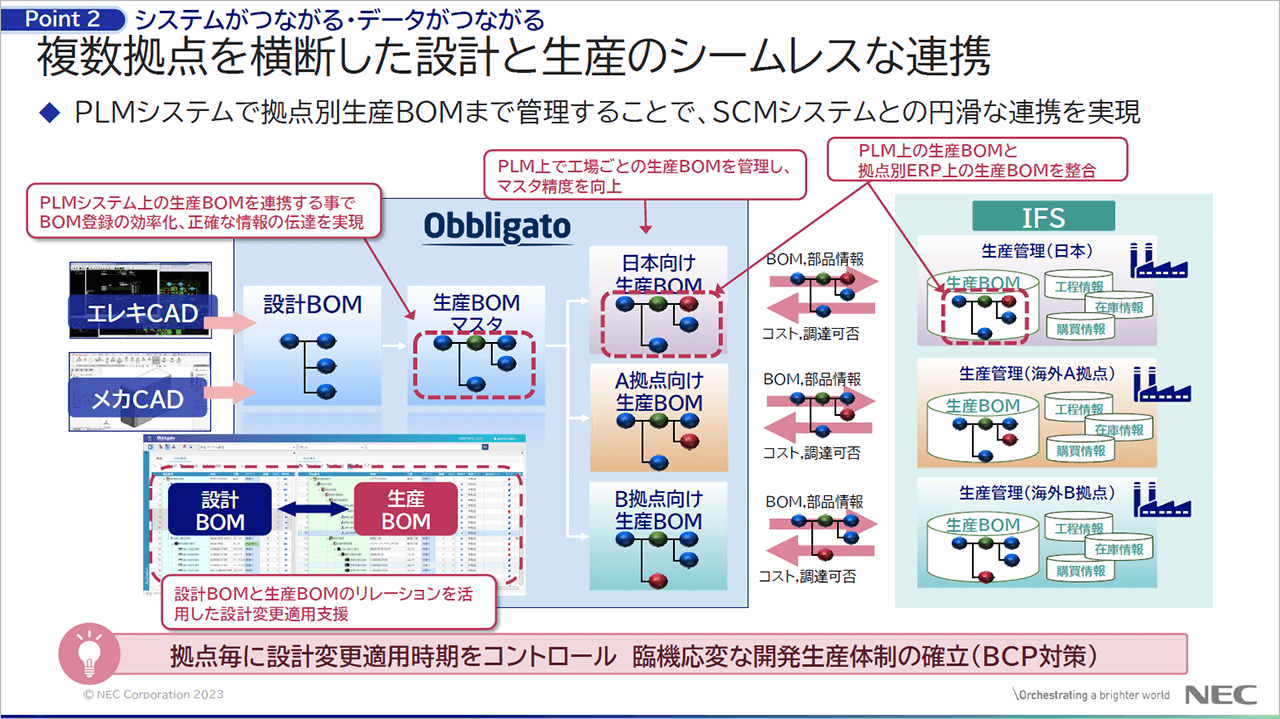

これをPLMで実現するには下の図のような形になります。

NECのPLM「Obbligato」は統合BOMとして、設計BOMや生産BOMといった用途に応じたBOMの管理領域を柔軟に拡張することが可能です。この仕組みを利用して、生産BOMを各拠点へ展開し、それぞれの生産管理と連携するという流れで実現します。PLM側では、このように拠点別生産BOMという概念が徐々に浸透してきていると感じています。

稲富: 生産側としても、あらかじめPLM側で設計変更が適用された状態のBOMが生産管理を行うERPのIFSに送られてくるので、部品表のメンテナンス効率化には非常に効果があると思います。

澤野: この概念は、複数拠点を持つ企業にもさらに広がっていくと思います。

3.NEC事例にみる設計領域・生産領域の改革推進

稲富: NECも、1990年代から次世代のものづくりを目指し、数多くの改革や標準化に取り組んできました。設計領域や生産領域では、標準プロセス策定とシステムの標準化に取り組みました。生産領域では、SCMとMESの領域を段階的に取り組みました。

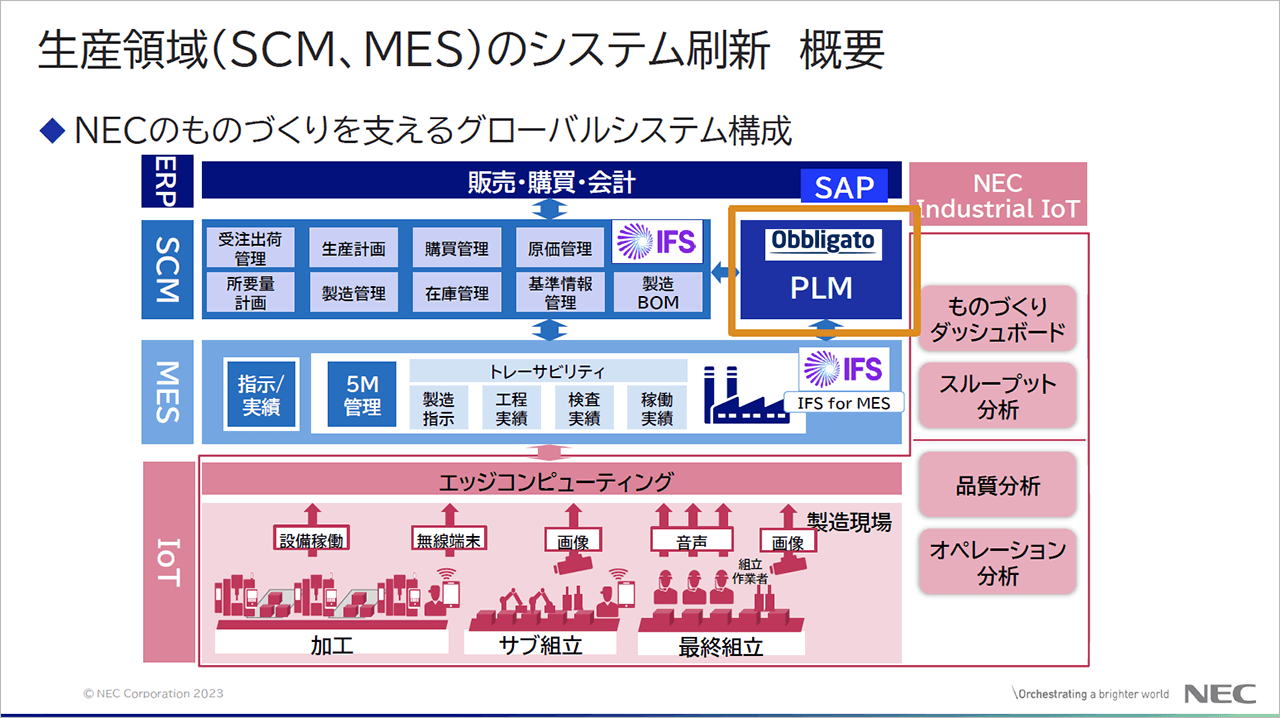

そして現在、NECでは図のようなグローバルシステムを構成し、ものづくりを支えています。

設計を管理するPLMにはObbligato、ものづくりを統合的に管理するSCMやMESにおいてはIFSを導入し、設計と生産の連携を実現させています。

4.設計・生産のコンカレント化を促進する“BOP”とは

澤野: 次に、BOPについて説明します。

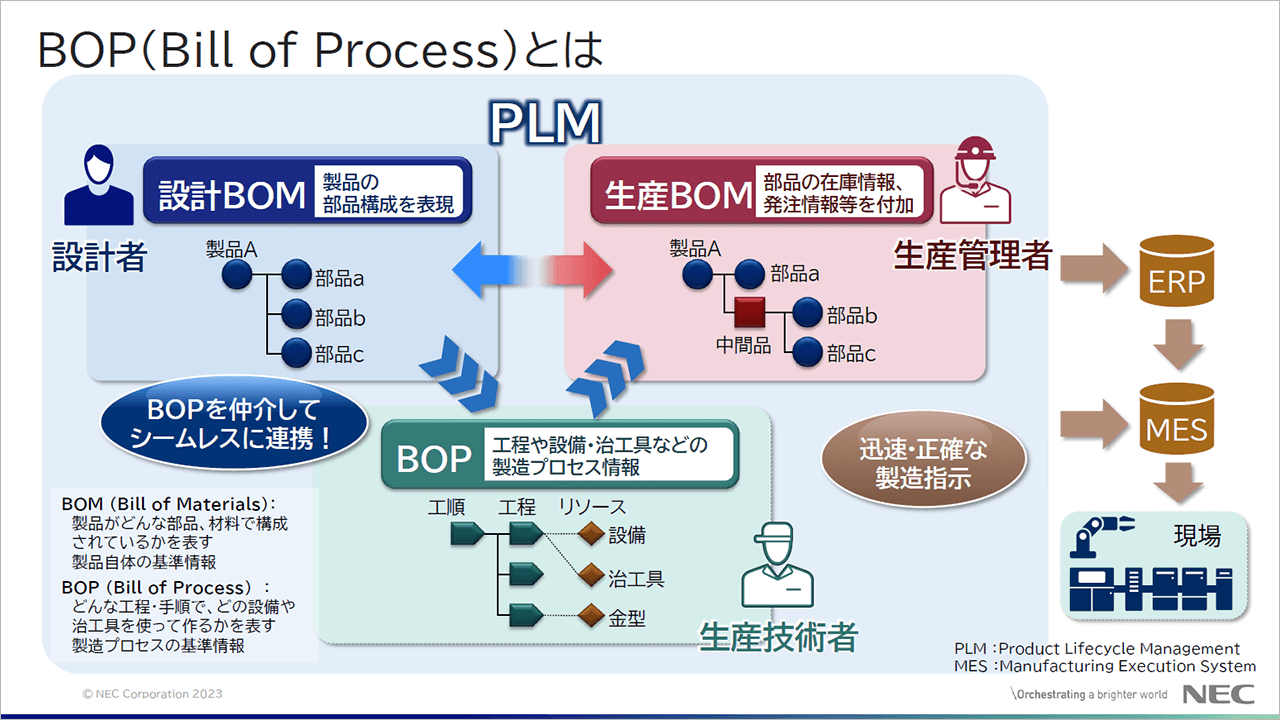

BOP(Bill of Process)はPLM上での工程情報をはじめとする製造プロセス情報のマスタとなるものです。設計BOMから生産BOMに繋ぐ役割があります。

NECでは、工程情報だけでなくリソース情報も含めて広義の意味でBOPと定義しています。BOMとBOPをあわせることで、製品構成・工程やリソースを含めた投入品目や完成品目を表現できます。したがって、トラブル時はBOM・BOP間のリンクを辿ることによって迅速に影響範囲を特定できます。

さらに大きなメリットは、BOMとBOPの統合管理によるコンカレントエンジニアリングです。

コンカレント化により、従来は製品設計がほぼ完了してから工程設計に入るプロセスが、工程設計を製品設計の初期から並行して進めることができ、加えて製品設計側に製造に関する問題点を早期にフィードバックできます。その結果、設計全体でのリードタイム短縮や手戻り削減に貢献します。

このBOMとBOPを生産側に連携することで、従来手入力が多かったシステム間を自動的につなぐことができます。

5.BOM・BOP活用によって設計・生産が繋がる

澤野: 迅速な開発・生産立ち上げを実現するシステムの全体像は図のとおりです。

BOM・BOPのマスタ情報をPLMで管理し、それらの情報をSCM、MESに展開して生産計画や製造指示に活用。その後、現場から吸い上げた製造実績をものづくりDX基盤で見える化・改善につなげます。

この実現に向けて、実際にCAD、PLM、SCM、MESを連携させていくことになります。設計側の効果としては、次のようなことが期待できます。

- CADで設計したモデルを設計BOMとしてPLMに自動登録することにより、設計部門以外の後工程での3Dデータ活用を促進

- 標準BOPを持つことで工程や設備の流用を早期に検討でき、製品ごとの仕様に対する工程設計業務を効率化

- デジタル化された各生産ラインのプロセス、設備・リソースを活用した効率的な工程設計

- 設計BOMの品目と構成、品目に紐づく工程情報をもとに半自動的に生産BOM作成、PLMで効率的に調達や生産BOMを作成

稲富: 生産側としては、次のようなの効果が期待できます。

- 生産BOM、BOP情報のSCM、MESへの連携による、迅速な生産拠点やラインの立ち上げ

- ERPからの生産計画をもとに製造オーダを作成。現場への製造指示やスケジューリングに活用可能

- 製造オーダをもとにピッキングリストなどで現場に指示、バーコードやスマートデバイスの活用で現場作業を効率化

- 製造ダッシュボードによる進捗状況の可視化で、迅速な意思決定やヌケモレのないアクションを可能に

このようにCAD、PLM、SCM、MESを連携することで、既存製品の新バリエーションの製品企画・開発・生産拠点検討の促進、需要の急変にも応じた短納期開発・迅速な生産ライン立ち上げを実現でき、販売機会を逃さず、利益拡大につながります。

NECはものづくりに関するソリューションを通じてBOMとBOPを活用し、設計と生産を横断した企業変革力強化の取り組みをご支援いたします。設計・生産連携に課題がある、短納期開発や生産を検討したい、ObbligatoやIFS Cloudに興味があるというお客様はぜひ、NECまでご相談ください。

関連リンク

PLM「Obbligato」

PLM「Obbligato」

PLM「Obbligato」は、企画~設計~生産~保守に至る製品ライフサイクル全般に渡り、ものづくりの基準情報であるBOMとBOPを核に情報を連鎖・集約・共有し、エンジニアリングチェーンとサプライチェーンをつないで、変動対応力・競争力を強化します。

IFS Cloud

IFS Cloud

「IFS Cloud」は、世界的なERPベンダー・IFS社(本社:スウェーデン)のコンポーネント型グローバルERPパッケージです。「IFS Cloud」のユーザーでもあるNECは、IFS社のパートナーとして、自身の製造業としての課題や取り組みをベースに、DX時代のお客様のグローバルなものづくりを支援しています。

3D CAD「SOLIDWORKS」

3D CAD「SOLIDWORKS」

製造業では、ビジネス環境の変化へ迅速に適応するため、デジタル技術の活用によるデジタルエンジニアリングチェーンの構築が求められています。ものづくりの上流の3D 設計が最も重要です。使いやすさ、機能、導入コストを兼ね備え、世界で選ばれ続けている 3DCAD が「 SOLIDWORKS 」です。

お問い合わせ

拡大する

拡大する