Japan

サイト内の現在位置

New Normal時代の

スマートファクトリー

製造業DXで、工場とバリューチェーン全体のスマート化に挑む【2020.09.16】

カテゴリ:DX・業務改革推進スマートファクトリー(IoT基盤/AI)ローカル5G

※この記事は、2020年8月18日に日経ビジネス電子版Specialに公開されたコンテンツを掲載しております。

新型コロナウイルスの感染拡大は、製造業に大きな影響を与えた。新型コロナウイルスの猛威が収まっても、社会は元に戻るわけではなく、企業はNew Normalでの活動を模索しなくてはならない。リモート化や新しい働き方に試行錯誤する中で、製造業は今までも潜在的に抱えていた様々な課題に今こそ真摯に取り組むべきだと気が付いた。その1つが、DX(デジタルトランスフォーメーション)による工場およびバリューチェーン全体のスマート化であることは間違いない。今、製造業はどのような改革に挑んでいるのか。自社工場のスマート化を推進し、また、顧客のスマートファクトリー化の実現を支援しているNECの北野氏に話を聞いた。

(取材・文/日経BP総合研究所 クリーンテックラボ 上席研究員 木村知史)

新型コロナウイルスが顕在化させた製造業の4つの課題

新型コロナウイルスは、世界中の人々、そして企業に大きなダメージを与えた。いまだ収束の兆しが見えない国や地域もあるが、それでも多くの人々や企業は活動を再開し、少しでも早く正常な状態に戻そうと努力している。

しかし、どんなに努力しても完全に元の状態に戻せないのは明白だ。新型コロナウイルスの感染拡大は、人の距離感や働き方、国同士の行き来など、それまでの社会の在り方を変えた。そういった変化を受け入れて、新型コロナウイルス経験前とは異なる日常や社会、すなわちNew Normal(新しい日常)時代の最適な姿を目指さなくてはならない。

New Normal時代に改革が必要なのは、もちろん製造業も例外ではない。新型コロナウイルスは様々な試練を製造業にも与えた。作業者が確保できず計画通りに製品が生産できない、マスクに代表されるように製品需要の変動が激しい、海外サプライヤから部品供給が途絶えるなど、かつてない状況に見舞われた。

一方、試練を経験することで、New Normal時代に製造業が取り組むべき課題も明確となった。ここでは、4つの課題を提示したい。「工場の働き方が変わる」、「サプライチェーンの見直し」、「激しい需要変動への対応」、「新たなビジネスチャンスの開拓」――の4つである。

「これらの課題は、以前から指摘されていたことでもあります。少子高齢化に伴う人手不足の深刻化や、情報氾濫に伴う顧客ニーズの多様化など、環境が激変する中で、製造業も変わっていくべきだということは、誰もが認識していることでした」。そう語るのは、NECの北野 芳直氏である。製造業でも既にDXに動き出していた企業はあるが、割合からするとごくわずか。そんな中で、新型コロナウイルスが到来し、「不確実性の時代を生き抜き、変化に臨機応変に対応するために、いよいよDXに本気で挑む時が来ました」と北野氏は進言する。

では、今後、これらの課題にどのように取り組んでいけばいいのか。次ページでは北野氏にその具体的な方策を聞いていく。

製造業DXを実現するソリューションとは

これまでも製造業のユーザー企業が抱える課題に対して解決策を講じてきたNECは、「今回改めて顕在化された課題に関しても、すぐに提供できるソリューションを準備しています」と北野氏は言う。

例えば「工場の働き方が変わる」に対する解決策。コロナ禍において、主にオフィスに関連する業務は一気にテレワークへとシフトした。一方で、工場に関連する業務は生産を伴うために、現場に人が集わないと実施できず、働き方を変えられないと考えがちだ。

それに対して、「海外工場に日本から管理者や技術者を赴任させて行っていた間接業務などは、リモートオペレーション、つまり遠隔操作・制御が可能です」と北野氏は話す。例えば、家にいながら、海外のある設備でアラームがあがったら、スマートグラスとヘッドホンを着用して現場の映像をリアルタイムに確認したり、関係するデータを見てトラブルの原因を推定し、操作して対処することもできる。つまり、熟練者が複数の工場を掛け持ちして管理することが可能となり、人材不足の解消にもつながる。北野氏は、「人が現場で行っている直接作業も、いずれはロボットをリモートで操作して作業ができるようになっていくでしょう」とその将来像についても言及する。

【New Normal時代に製造業が抱える課題と解決の方向性】

拡大する

拡大するまた「激しい需要変動への対応」に対する解決策の1つとして北野氏が挙げるのが、量子コンピューティング技術だ。「生産計画は、熟練者の経験をある程度フロー化して策定しています。しかしながら、それには時間を要し、昨今の多品種化による機種ミックスが増える中で必ずしも精度が上がりませんでした。また、属人性が強く、熟練作業者が抜けてしまえば生産性低下を招きかねません。そこで量子コンピュータの手法の1つであるアニーリング方式の技術を利用した結果、これまで熟練作業者が約1時間かけて立案していた生産計画と同等以上のものをわずか数秒で導き出すことができたのです」 と北野氏は先進デジタル技術の威力について説明する。

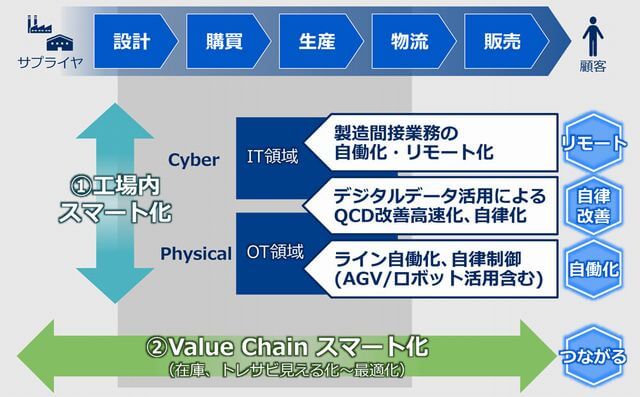

NECが考えるスマートファクトリーの定義

NECが製造業のスマートファクトリー実現支援をできる背景には、5年以上にわたってNECグループの工場の情報化、すなわちスマート化の実証を行うとともに、NECグループ内にその成果を展開してノウハウを蓄積してきたことがある。そして、NECの考えるスマートファクトリーの定義には大きく2つあると北野氏は言う。

1つは、「過去・現在のデータから生産性や変動対応力が高い未来のものづくりを迅速に創り出すしくみ」だ。「データの見える化だけでは不十分で、分析した上で浮かび上がってきた問題に対処することで初めて価値が出せます。変化やその予兆をいち早く捉え、PDCAのサイクルを迅速に回し、未来のものづくりに的確に生かすことが重要です」と北野氏は解説する。

そしてもう1つ、北野氏が強調するのは「人が活き活きと働ける環境を創り出すしくみ」だ。「リモートワークや自働化が進めば、危険な現場に足を運ばなくても、自宅から現場の状況をリアルタイムに確認したり、現場でやっていたストレスのたまる作業や体力的にきつい作業も、快適なオフィスから操作できるようになったりして、かつてない柔軟な働き方が可能となります。それが活き活きと働けることにつながるのです」(北野氏)。

スマートファクトリーの定義は、新型コロナウイルス前から掲げていたもの。「人が活き活きと働ける環境」というキーワードは、これまでは、製造業の人材不足対策として必要とされていたが、今後、一層重要になると北野氏は言う。「新型コロナウイルスにより生命の危機を感じさせられたことで、人々は幸せや働き方について考え直すようになりました。これから企業は、生産性向上だけではなく、従業員の安全や健康、幸福度を優先して考えるようになるでしょう。スマートファクトリーも、それを後押ししなくてはなりません」(北野氏)。

スマートファクトリーを具現化するために

スマートファクトリーを具現化するために、NECは4つのキーワードを挙げる。1つ目は「自律改善」。これはデジタルデータを活用してQCD(品質、コスト、納期)の改善を高速化することを意味する。2つ目は「自働化」。人は本当にやるべきことだけを行い、後はロボットやAGV(無人搬送車)などにできるだけ任せることを考えなくてはならない。3つ目は「リモート」。オフィスでの作業はもちろんのこと、工場業務も可能な限りリモート化に移行すべきだ。

上記3つは工場内に閉じたスマート化のキーワードだが、最後のキーワードである「つながる」は、ほかの企業も含めたバリューチェーン全体にかかわること。具体的な事例でいうと、顧客から品質異常が報告された際に、サプライヤまでさかのぼって原因を突き止められるトレーサビリティシステム。さらに、バリューチェーン全体を通して、品目別の在庫と停滞を簡単に把握できる仕組みを作り、企業間をまたがっての在庫の適正化や、部品原価の低減を実現している事例もある。これは、バリューチェーン全体がデジタルデータを核としてつながっているからこそ実現できる。こうした取り組みは今後さらに加速すると思われる。

【NECが考えるスマートファクトリーの姿】

拡大する

拡大するこのようなスマートファクトリーの姿をより洗練されたものにするために、どのような技術・仕組みが重視されるのか。まず重要といえるのはIoTプラットフォームである。スマートファクトリーを実現するためには、設備からのデータはもちろん、人作業やモノも含めたすべてのIoTデータの一元化が必須となる。NECでは製造業に必要となるデータを体系化して蓄積、さらに活用するためのIoTプラットフォーム「NEC Industrial IoT Platform」を用意している。

さらに北野氏は「特に期待されるのがローカル5Gの活用です」と語る。このIoTプラットフォームと、製造現場のAGVや設備、ロボットなどのあらゆるものをローカル5Gでつなぎ、リアルタイムに集中制御することが、変化に強いスマートファクトリー実現のカギとなります」と北野氏は5Gの必要性について語る。

そして、NECが具体的に考えている5Gのユースケースをまとめたのが以下の図だ。1つ目はロボットの遠隔操作・制御。2つ目は複数台のAGV(無人搬送車)のリアルタイム制御。3つ目はセンサーや映像系データの利活用促進。最後は工場内ネットワークの無線化である。

【スマートファクトリーでの5G活用ユースケース】

拡大する

拡大するこれらのユースケースを実証するために、「現在、NECプラットフォームズ甲府事業所で実証実験を行う準備をしています」と、今後の計画について北野氏は明らかにする。NECでは、「ローカル5Gラボ」と呼ぶ研究施設を川崎の事業場に持ち、ユーザーの機器を持ち込んでの検証などを行っている。ただし、「データをどこまで飛ばせるか、遮蔽物の影響はどれぐらいあるのか、といった課題は、やはり現場で検証しなくてはなりません」(北野氏)。秋ごろには甲府事業所での検証作業に入る予定で、続けてNECプラットフォームズタイでも実証実験を行う予定だ。

不確実性が高まる今こそスマートファクトリー化を加速

北野氏はこう力説する。「NECは、5GやAIなどの新技術も活用しながら、積極的にスマートファクトリー化を進めてきました。それらが今のコロナ禍で非常に役に立っています。現在実証中のローカル5Gが運用に乗れば、遠隔からのリモート業務などはもっとスムーズにストレスなくできるようになり、その適用範囲も広がるでしょう」。

さらに、北野氏は続ける。「コロナ禍・天災などの不測の事態を含め、今後よりいっそう不確実性が高まる中で、市場や環境の『変化』を新たな『機会』と捉えて『チャンス』に変えていくには、工場のスマート化、デジタル化をもっと加速する必要があります。その際には、NECが自ら効果を実証してきた数々のソリューションが、製造業の皆さまにとっての次なる一手を創出したり、新しい働き方へシフトするためのお役に立てると考えています」。現場とデジタルを融合させること、すなわち製造業のDXこそが、New Normal時代の製造業改革につながるのだろう。

関連リンク

NEC Industrial IoT

製造業のお客さま向けに、IoT(Internet of Things)を活用したソリューションを体系化してご提供。NECの技術・ノウハウを結集し、次世代のものづくりを支えていきます。NEC DX Factoryの情報もこちらから。

お問い合わせ