Japan

サイト内の現在位置

レジリエンスを強化するデータドリブン経営のキーファクター「MES」とは

NECのMESソリューションの概要から活用事例まで【2023.12.18】

カテゴリ:DX・業務改革推進生産技術・製造SCM/MES/FSM

【目次】

製造業を取り巻く環境が複雑に変化する中、製造業には「データドリブン経営」や「レジリエンス強化」が求められていると言えます。そのためには、生産業務を“見える化”するとともに、生産拠点を繋いで最適地生産が柔軟に行える体制を構築する必要があります。

そんな体制づくりのキーファクターとなるのが、MES。NEC自身もMESを活用し、大きな成果を挙げています。

ここではMESの概要とNECがご提供する価値について、事例を交えてお話しします。

NEC製造システム統括部 ものづくりコンサルティング第一グループ プロフェッショナル 稲富利明

1.製造業を取り巻く環境と取り組むべきテーマ・目指すべき方向性

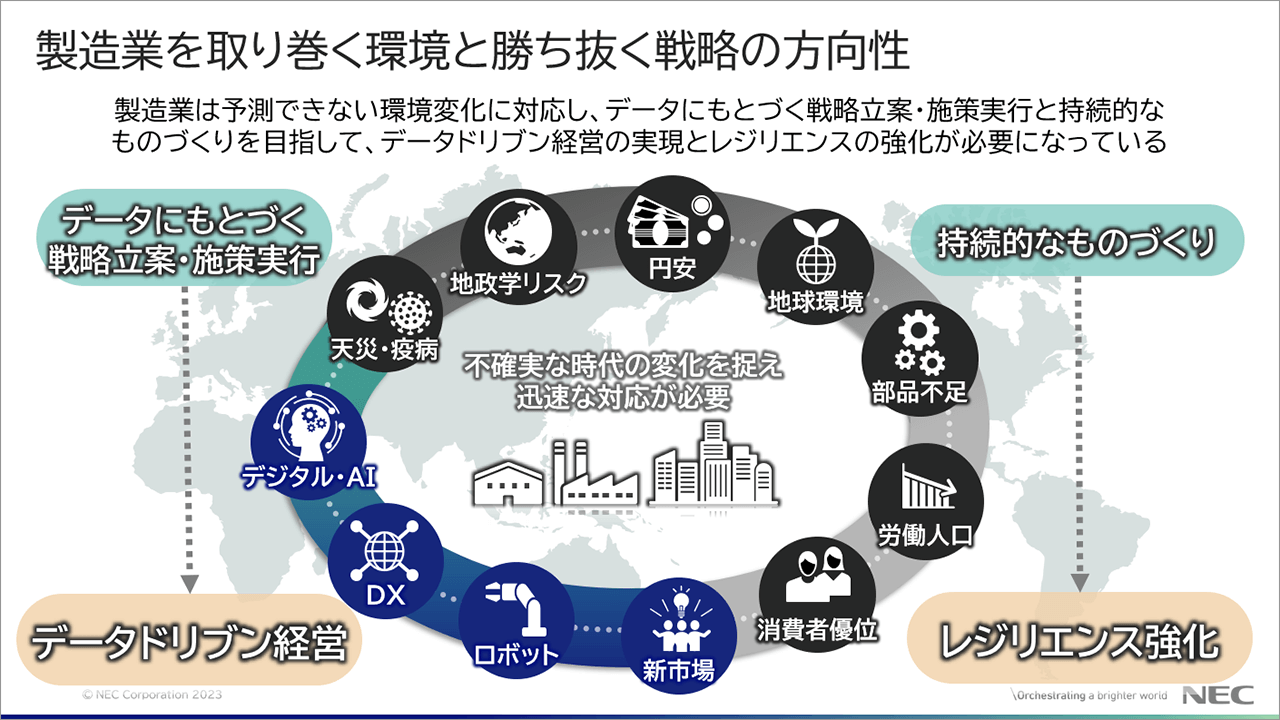

いま、技術の進展や市場ニーズの多様化による激しい製品需要の変動、自然災害などによるサプライチェーンの断絶や労働人口の減少によるデジタル活用の進展など、製造業を取り巻く環境は激しく変化しています。

例えば、需要変動により製品の需要が急激に高まったものの、既存の生産拠点では製造が追いつかない、といった事象が生じています。この時、比較的余裕のある他の生産拠点に製造を分担させようにも、システムが異なっていてデータが連携できず機会損失が発生する、といったケースが見受けられます。また、サプライヤとしては「供給責任」を果たすという使命があります。

製造業には、このような予測できない環境変化に対し、データにもとづく戦略立案・施策実行と持続的なものづくりを目指して、データドリブン経営の実現とレジリエンスの強化が求められています。

データドリブン経営やレジリエンス強化のために生産業務で取り組むべき施策としては、生産進捗や生産KPIの可視化、その可視化を複数工場で横断的に実現する、最適地生産やものづくりBCPを可能にする“バーチャルOne Factory”があると考えられます。

これを実現するキーファクターとなるのが、MESであると言えます。

2.MESの定義

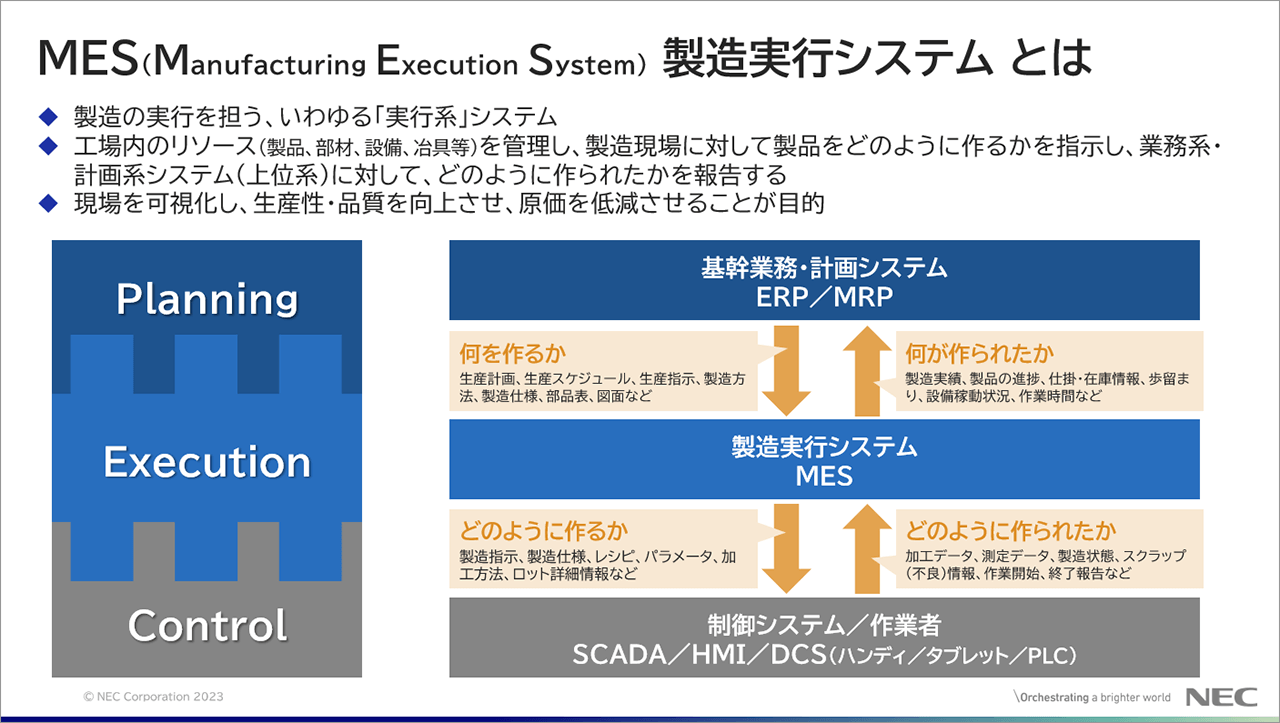

MESとは、製造実行システム(Manufacturing Execution System)の略称。5Mマスタ(Man、Machine、Material、Method、Measurement)の管理と製造現場への指示/実績を管理するシステムを指します。

生産管理システムから何を作るかの生産指示を受け、製品をどのようにつくるかを製造現場に指示し、製造現場から製品がどのように作られたかの報告を受け、生産管理システムに何が作られたかの実績を報告するシステムです。

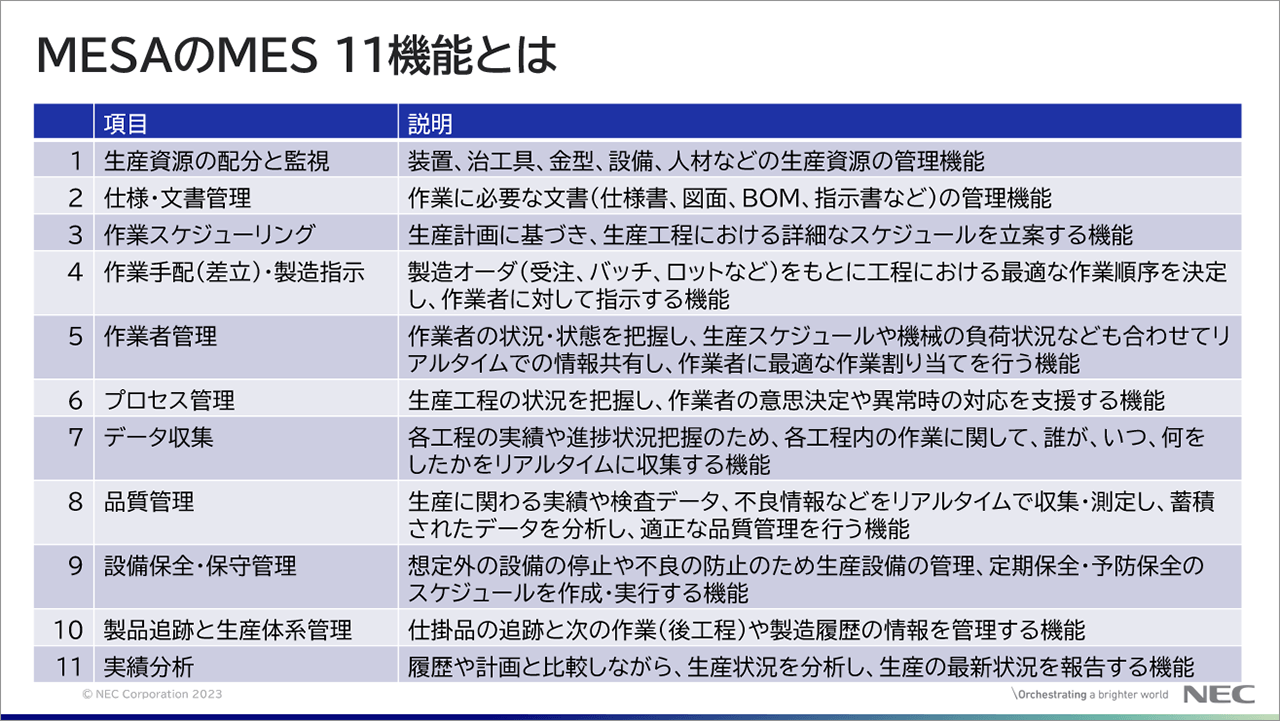

アメリカのMES推進団体であるMESAでは、MESの機能として下の図の11項目を定義しています。

MES領域の捉え方は、お客様によって様々です。NECは、狭義においては、5M情報のマスタと製造指示・実績収集の仕組み、広義では、IoTによる生産の見える化や製造現場におけるエッジコンピューティングまで含めた「スマートファクトリー」の領域も含めてMES(スマートファクトリーの基盤)と捉えることができると考えています。

3.NECのMESソリューションの概要・特長

NECでは、MES機能を持つ製造業向けグローバルERPパッケージ「IFS Cloud」に独自のテンプレートなどのNECノウハウを盛り込んだIFS Cloud <MES>ソリューションをご提供しています。

「IFS Cloud」はグローバルで10,000社以上のお客様に導入されている、製造領域に強みを発揮するERPです。広範な機能(モジュール)を擁していますが、MES領域に必要なモジュールだけを選択して導入することも可能です。

NECでも導入・活用しており、自社工場で蓄積した知見やノウハウをお客様にご提供できることが強みであると自負しています。

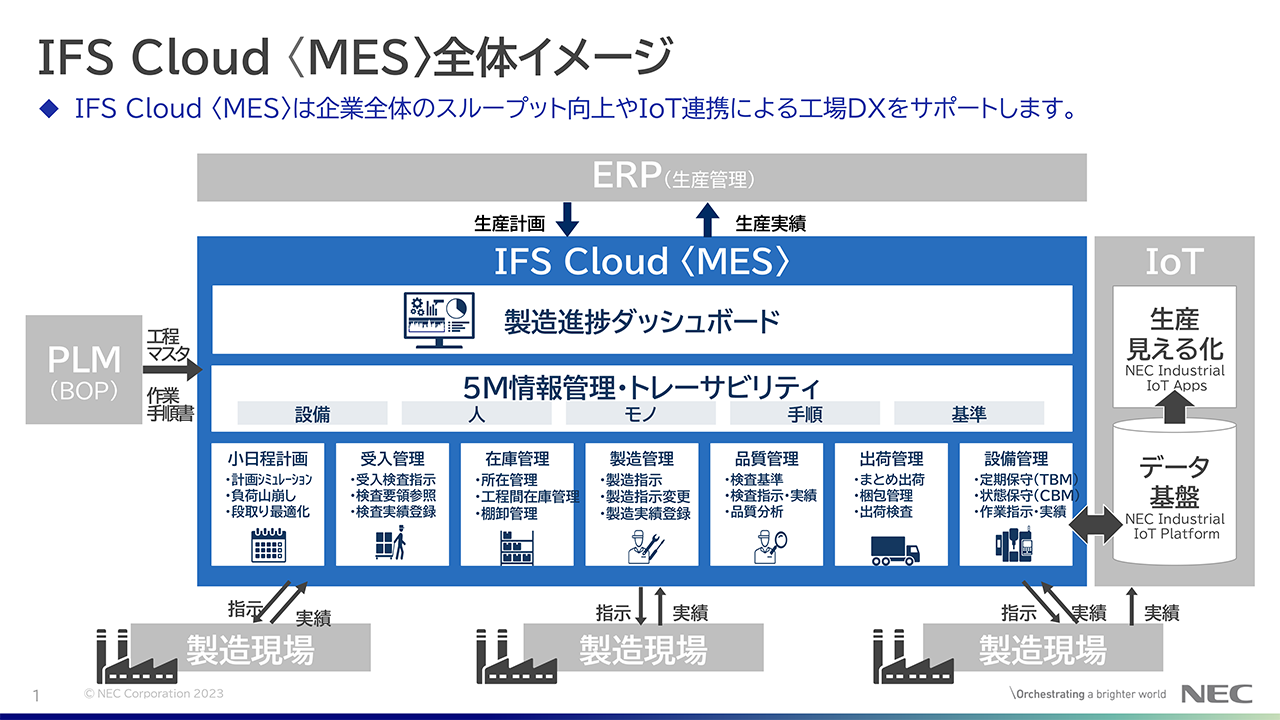

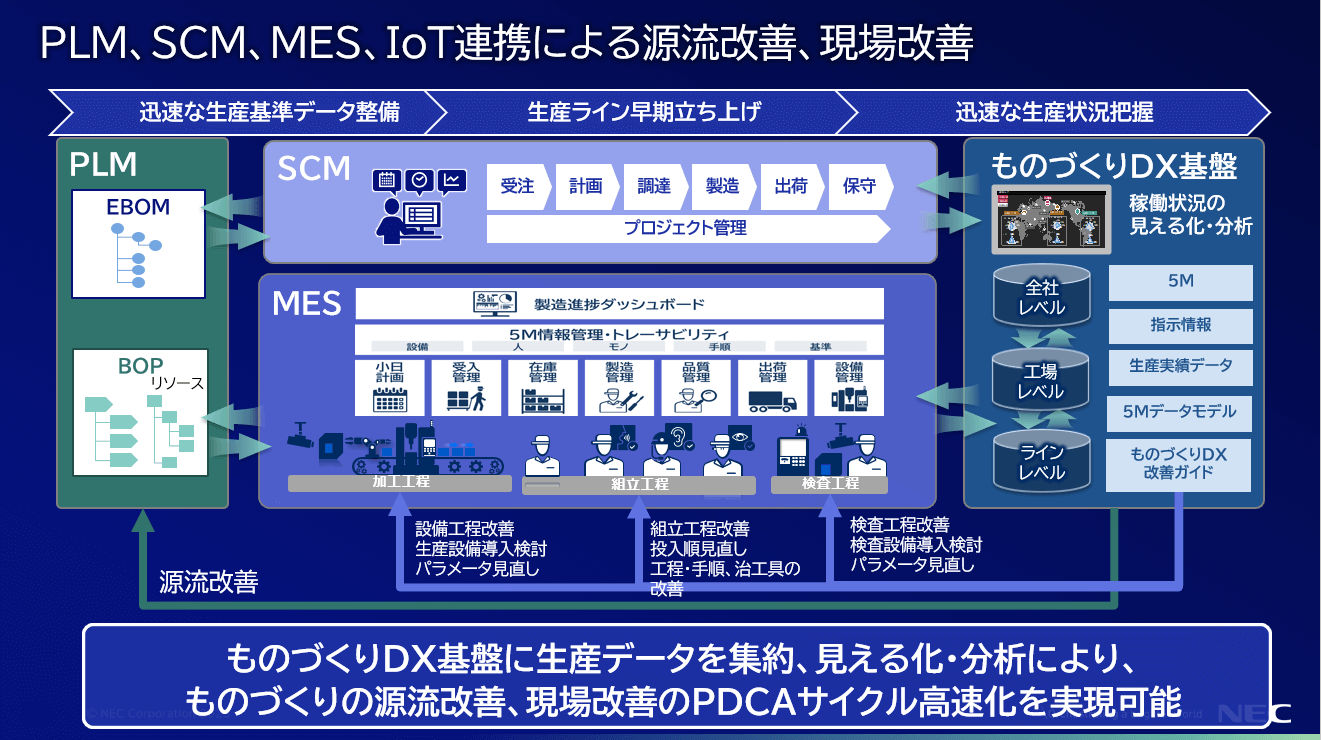

IFS Cloud <MES>の全体像は以下の図のとおりで、生産管理(ERP/PLM)と連携し、小日程計画、受入管理、在庫管理、製造管理、品質管理、出荷管理、設備管理を各製造現場に対して行います。

IFSのダッシュボード機能を使うことによって、製造進捗をリアルタイムに把握でき、実データまでドリルダウンして確認、処理を行うことが可能です。また、製造実績の4M(Man、Machine、Material、Method)情報のトレーサビリティ機能により、問題の原因究明・早期対処も可能です。

4.NECの提供価値

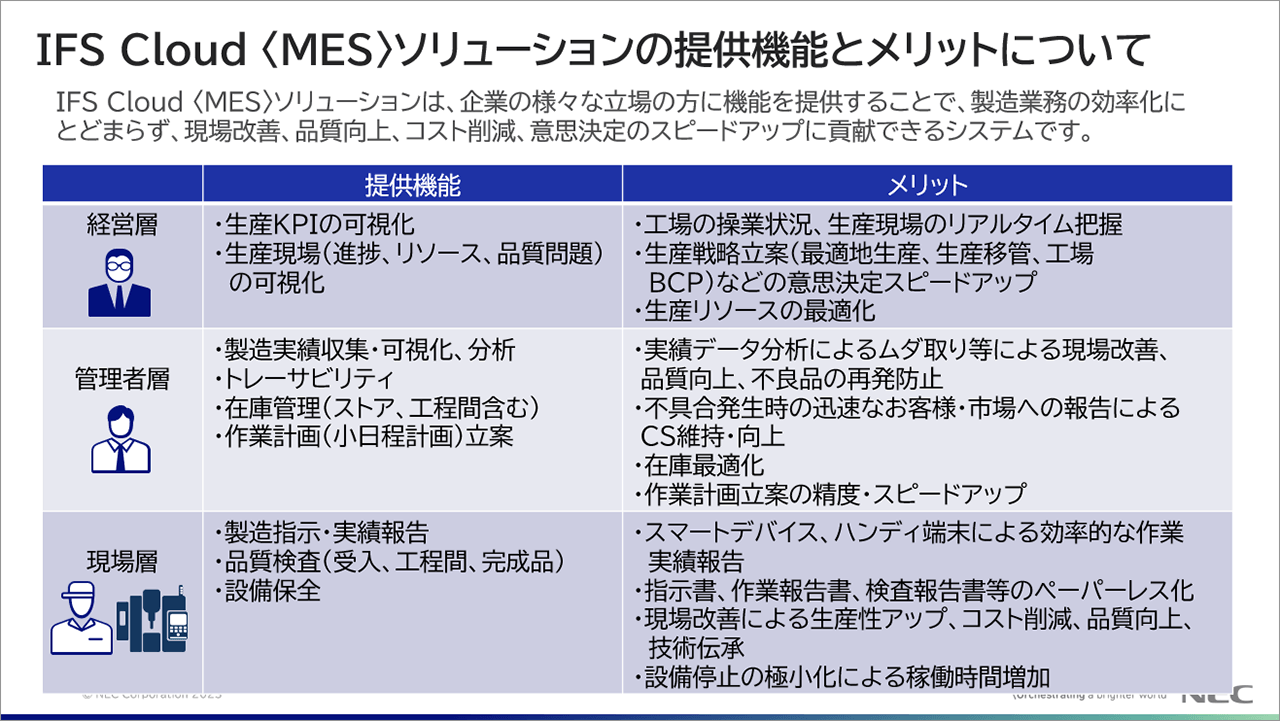

NECは「IFS Cloud <MES>」で以下の価値をご提供しています。

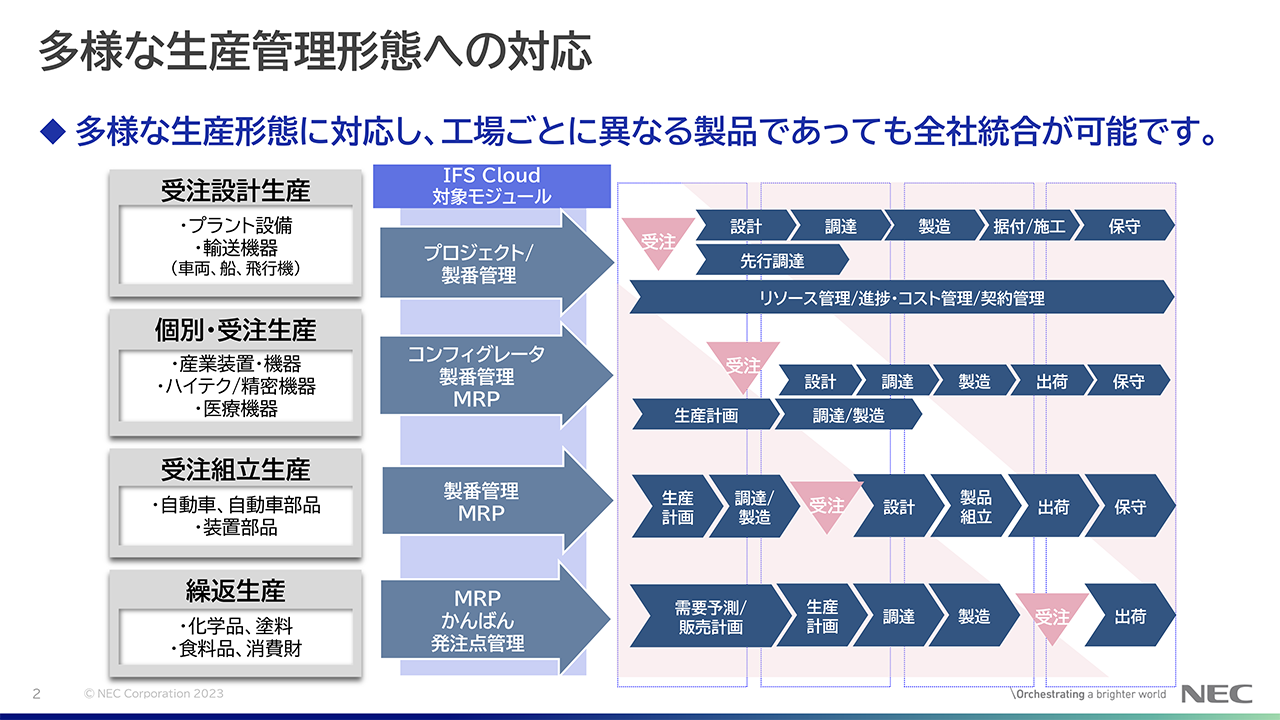

見込生産から受注生産まで、多様なビジネス形態への対応力

製造業においては、受注設計生産、個別・受注生産、受注組立生産、繰返生産といった多様な生産形態がありますがいずれもIFS Cloud<MES>で対応可能です。

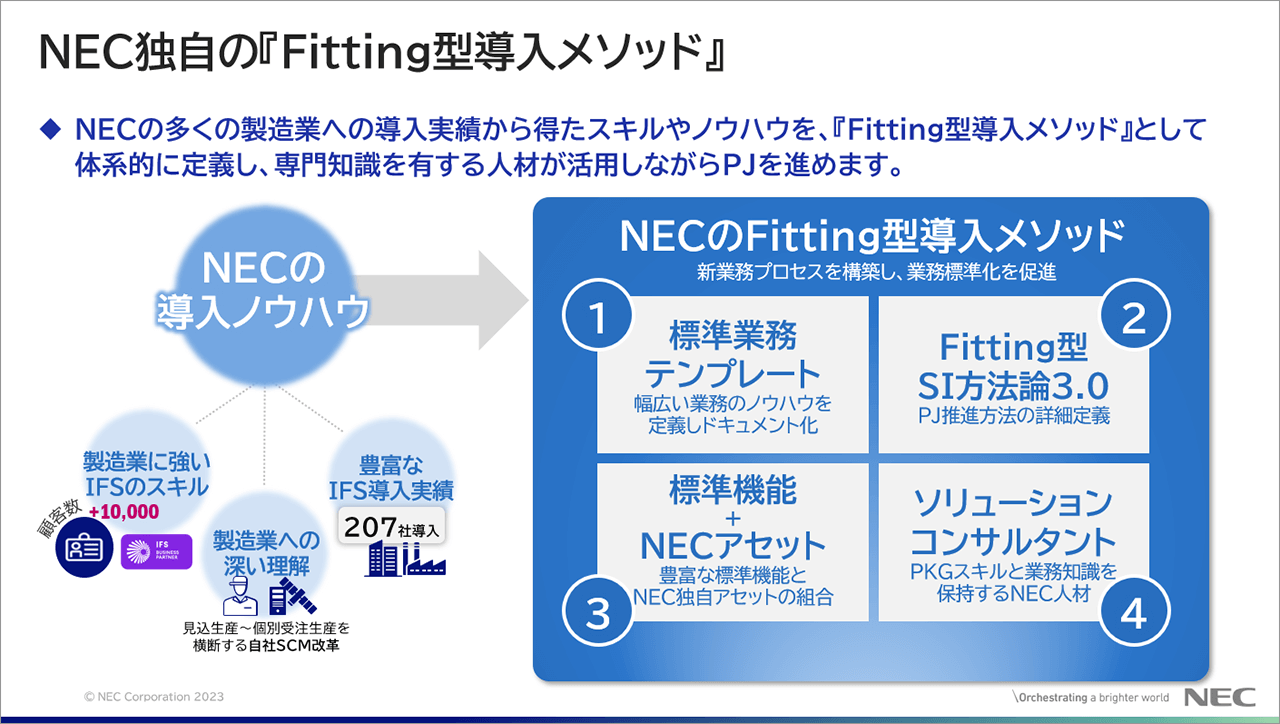

豊富な導入実績に基づくNECグループのノウハウのご提供

NECでは、自社を含め多くの製造業への導入実績から得たスキルやノウハウを「標準業務テンプレート」として整備し、これをベースにお客様に適用する「Fitting型導入メソッド」を体系的に構築。専門知識を持つコンサルタントが導入プロジェクトを進めます。

「IFS Cloud <MES>」の活用により、複数の工場をあたかも一つの工場と見なして生産リソースを柔軟に融通できる“バーチャルOne Factory”が実現できます。これにより、最適地生産や供給責任を果たすための“ものづくりBCP”も可能になります。

また、PLMやSCM、IoT連携で、現場改善はもちろん、製品を改良すべく設計に情報をフィードバックする“源流改善”も可能になります。

「IFS Cloud<MES>」の特長をまとめると、次の6項目に整理できます。

-

MESの国際規格や日本特有の製番やかんばんのものづくりに対応可能。

-

全社の製造進捗を可視化し迅速な意思決定を支援

-

日々の業務におけるスマートデバイスやIoT基盤を活用した設備連携など、先進IT技術の活用・連携によるものづくりDXを支援

-

優先度の高いモジュールから無理なく段階的に導入、海外工場などへの展開も可能

生産管理領域の機能拡張も可能、また生産スケジューラー(小日程計画)モジュールも提供可能 -

NECのグローバルSCM改革やIFS(SCM/MES)導入ノウハウを基にした「標準業務テンプレート」を整備し、ご提供

-

現場ニーズに合わせ、設定だけのノンプログラミングで柔軟なカスタマイズや機能拡張が可能

事例

IFS Cloud<MES>ソリューションの主な導入事例としては、次のケースが挙げられます。

沖電気工業株式会社様

複数の工場を擁し、人や設備、資材などの生産リソースの現状把握が難しく、生産を支えるシステムや業務プロセスも工場ごとにバラバラで、工場間の相互補完が困難な状況にありました。そこで、DX戦略の一環として、ものづくり基盤強化も継続的に推進したいというニーズが生じていました。

これに対し、IFSのMESソリューション導入により各工場のMESを統合。最新の生産リソースの見える化を行いました。

また、各工場の業務プロセスの標準化が進んだ上、共通MESにより工場間の相互補完が可能な“バーチャルOne Factory”が実現。需要変動対応力が向上しました。

MESの内製保守体制も構築し、環境変化に対する機敏なシステム改修も可能にしました。

より詳しい内容については以下の記事をご参照ください。

【沖電気工業株式会社様】

パイオニア株式会社様

スピーディーな供給計画立案によるグローバル生産の効果拡大、KPIの見える化による改善PDCAのスピードアップ、災害・トラブル影響の早期把握による対策のスピードアップが急務となっていたパイオニア様が目指したのは、全世界の工場をITでつなぐ『ハイスピードものづくり』でした。

そこで、国内外の主要拠点ごとの生産計画や生産状況、部材や完成品の在庫状況などをIFS Applicationsを中心とした<SCM>および<MES>のソリューション群で統合管理。生産プロセスのリアルタイムな見える化により、グローバル生産の強みを活かしたハイスピードものづくりを実現しました。

より詳しい内容については以下の記事をご参照ください。

【パイオニア株式会社様】

このようにMESは「製造現場の効率化」にとどまらず「データドリブン経営」や「レジリエンス強化」の実現おけるキーファクターであり、NECでは自社導入および数々の企業様へのMESの導入をサポートしてきた経験から得たノウハウで、個々の状況に合わせた最適なプランをご提案致します。是非お問い合わせください。

関連リンク

製造業向けエンタープライズMESソリューション 製造実行管理

製造業向けエンタープライズMESソリューション 製造実行管理

IFS社が開発するERPパッケージ IFS CloudをベースにMES領域への適用ノウハウを組み合わせたソリューションです。

数多くの製造業へのIFSCloudの導入や自社工場の導入で蓄積した知見・ノウハウを提供し、企業全体のスループット向上やIoT連携による工場DXをサポートします。

お問い合わせ

拡大する

拡大する