Japan

サイト内の現在位置

日本エイアンドエル株式会社様

品質管理を皮切りにものづくりのデジタル化を推進

人材育成を進め「工場のスマート化」を目指す

- 業種:

-

- 製造・プロセス

- 業務:

-

- 設計・開発・製造

- 製品:

-

- ソフトウェア/情報管理

- ソリューション・サービス:

-

- IoT

事例の概要

課題背景

- システムは個別に構築・運用しており、ものづくりデータが分散していた

- 要因分析手法が属人化し、データを抽出・分析できるのは一部の担当者のみだった

- 熟練技術者の高齢化、人手不足により、技能継承が困難だった

成果

誰でもデータ利活用できる仕組みを確立

分散していたものづくりデータを統合基盤に集約し、可視化することで、誰でも必要なときに必要なデータを瞬時に入手・活用できるようになった

品質管理業務の質と効率が向上

調査から報告書作成までの時間が3分の1に激減し、品質管理の業務工数も6割削減できる見込み

工場のスマート化が着実に進行

デジタル化の提案から運用定着、人材育成までNECがトータルサポート。品質異常の予兆検知、在庫最適化のプロジェクトも進行している

導入ソリューション

拡大する

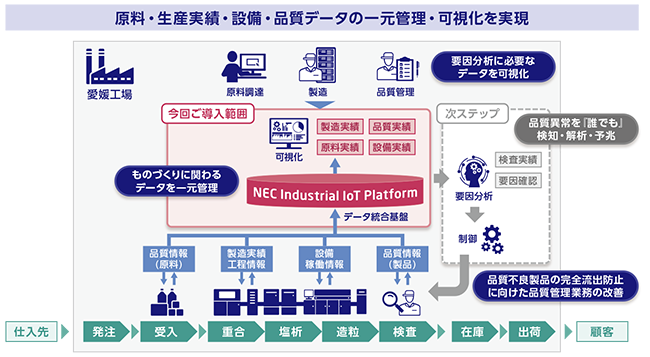

拡大する NEC Industrial IoT Platformをベースにしたデータ統合基盤で、ものづくりデータの一元管理と可視化を実現。品質管理業務を高度化し、品質に問題のある製品の流出を確実に防止する。次ステップでは品質異常の予兆検知を目指す

本事例に関するお問い合わせはこちらから

事例の詳細

導入前の背景や課題

取締役

生産本部長 愛媛工場長

玉井 清二 氏

属人化したシステムでは変化に対応した品質管理業務が困難に

日本エイアンドエル様(以下、日本A&L様)は、住友化学と三井化学の共同出資によって設立された化学メーカーです。主力商品であるABS樹脂は自動車パーツや建材に、SBRラテックスは印刷物のコーティングやリチウムイオン電池やタイヤ繊維の接着剤として使われ、国内外の幅広い産業を下支えしています。

「生産革新」を経営戦略上の重要なテーマとする同社は、生産効率と品質、安全を追求する「TPM(Total Productive Maintenance)」活動を2000年から推進。恒常的に安全対策や業務改善に取り組んでいます。

製品の品質保証はその重要施策の1つです。製品の品質に問題があることがわかれば、品質管理、MESや設備管理の各システムからデータを抽出。Excelに転記してデータをトレースし、原因を分析します。「しかし、各システムにデータが散在していたこともあり、分析方法が属人化していたため、これができるのは一部の担当者に限られていました」。こう話すのは生産本部長の玉井清二氏です。

愛媛工場 製造部(北地区)

杉田 広明 氏

トレース結果は担当者が報告書にまとめますが、主力商品であるABS樹脂は工程が非常に複雑です。「問題の現象はとらえても、その原因が原料なのか、プロセスなのか、あるいは人なのか。トレース手法にそれぞれ独自のやり方がある上、経験の差によって対応スピードにもバラつきがあり、真因の把握に多くの手間と時間を要する状態でした」と製造部の杉田広明氏は打ち明けます。

近年はグローバル化の加速により市場競争が激化しています。熟練技術者が高齢化、退職する一方、人手不足は深刻で技能継承も難しい。製品の仕様や安全に対する規制・基準も厳しくなっています。

「そこでTPM活動のギアを上げ、マザー工場である愛媛工場において、デジタルによる生産革新を決断。属人化を脱却し、誰もがデータを利活用できる仕組みを目指しました」と玉井氏は語ります。

選択のポイント

愛媛工場 製造部(南重合)

嵯峨山 貴彦 氏

デジタル化のスタートラインから伴走してくれるサポート力を評価

愛媛工場では製造設備を操業する製造部、品質および生産を管理する生産管理部が連携してものづくりを行っています。部内にも業務によっていくつかのグループがあり、それぞれが個別にシステムを構築・運用していました。「その結果、製造や品質に関するデータが各所に散在し、必要なデータを必要なときに活用することが困難だったのです」と製造部の嵯峨山貴彦氏は話します。

こうした課題を解決し、生産革新を実現するパートナーとして選定したのがNECです。

決め手になったのは、提案力とトータルのサポート力でした。「社内にはデジタル人材がおらず、何から手を付けていいかわからない状況でした。私たちの目線に立って、課題解決に向けたコンサルティングからシステムの構築、運用の定着、スキルや人材の育成までトータルにサポートしてくれる手厚い提案内容は大きな魅力でした」と玉井氏は理由を述べます。

同社が目指す生産革新は直近の課題解決にとどまらず、次世代まで見据えたもの。品質管理業務を改善するだけでなく、自動化・省人化を推し進め、品質異常の予兆検知、さらにはデジタルツインの実現まで目指します。

パートナーにはビジョンを理解し、その実現を支える高い技術力、中長期のサポート体制が求められます。「NECはこれらの要件を兼ね備えています。幅広い視野で、共に最適な仕組みを考え、相談し納得しながらプロジェクトを進めていけます」と玉井氏は続けます。

これまでの実績も大きな選定ポイントになりました。「グループ会社でもNECのソリューションを導入しており、その実績を高く評価しています。製造業の課題や業務知識にも精通しており、安心して任せられると判断しました」(嵯峨山氏)

日本A&L様の要件に基づくシステムの全体イメージは図の通りです。NEC Industrial IoT Platformをベースに製造部、生産管理部の各システムと連携したデータ統合基盤を構築。各システムの生産実績・設備・製品や原料の品質データはこの統合基盤で一元管理し、ツールによって可視化・トレースバックが可能です。

導入後の成果

報告書作成までの時間が3分の1に激減し、品質不良製品の流出リスクもほぼゼロ

既にプロジェクトはファーストステップが完了し、品質異常の予兆検知を目指すセカンドステップに移行したところです。新システムの稼働により、同社は既にさまざまなメリットを実感しています。

品質不良が発生した場合、問題のあるロット番号を把握した上で、そこに紐付く原料やプロセス、品質データ、操業状況などを分析し、根本原因を見つけていきます。「この調査は大変な手間と時間がかかりますが、品質不良製品の流出を防ぐために、問題のあるロットに紐付く製品を全数検査しなければならないこともありました」と杉田氏は話します。

その点、現在は各システムに分散する原料・生産実績・設備・品質などのものづくりデータがすべて一元化・可視化されています。「必要なデータが自分のPC上で、ワンクリックで瞬時に出てくる。これは劇的な変化。どこに問題があるか、トレースバックの対象を絞りやすくなり、調査から報告書をつくるまでの時間が3分の1に激減しました」と嵯峨山氏は満足感を示します。

作業負担が減っただけでなく、品質管理業務の質も向上しました。「速く正確に原因を特定できるため、品質不良製品の流出リスクがほぼゼロになりました」と杉田氏は評価します。

各システムからデータを抽出し、Excelに転記する作業が不要になったことも大きなメリットです。「転記によるミスの心配もなくなり、今年度末までに品質管理の業務工数は6割削減できる見込みです」(嵯峨山氏)

さらに同社はNECのサポートのもと、デジタル人材の育成も進めています。「各部署から合計約20人を選抜し、データ利活用のスキルやノウハウの習得を図っています。人材のすそ野を広げ、データ統合基盤のさらなる活用と価値の最大化を目指します」と玉井氏は語ります。

来年度以降は統合基盤を軸にした在庫の最適化に取り組む予定で、その準備も既に始めています。将来的にはデジタルツインを活用したスマートファクトリーの実現を目指す計画です。新しいものづくりに向け、日本A&L様はさらなる進化を遂げていくようです。

NEC担当者の声

製造ソリューション事業部門

製造システム統括部

ものづくり第5システムグループ 主任

赤塚 宏之

お客様に寄り添い、一からデジタル化を支援

今回のプロジェクトの成功要因は、ビジネスパートナーとして、お客様の課題を理解し、将来ビジョンまでしっかり共有できたことだと思います。お客様はデジタルの知見に不安をお持ちでしたので、まずコンサルティングを行い、現状を把握した上で、お客様ビジョンに沿った実現ロードマップを策定。自走化につながるデジタル人材の育成までスコープに含めました。

日本A&L様は情報システム部門がなく、今回のプロジェクトも製造部が主管。ITの言葉ではなく、業務の言葉でコミュニケーションするようにしました。ツールの画面レイアウトを実際の担当者に確認してもらい、フィードバックをいただきました。業務の言葉でダイレクトに評価していただく経験は貴重で、こちらも大変勉強になりました。

プロジェクトはコロナ禍の中で進行したため、ミーティングはリモートで行いました。互いに負担にならず、手軽に開催できるので、ほぼ毎日行っていました。これが結果的にコミュニケーションを密にし、互いの理解を深めることにつながりました。

デジタル化を進めたいが、デジタル人材が不足し、何から手を付けていいかわからない製造業のお客様にとって、今回のプロジェクトの進め方は好例になるでしょう。引き続き、日本A&L様のビジョンの実現に向けてサポートを継続していくとともに、この経験を糧に、課題を抱えるお客様の良きビジネスパートナーとして寄り添い、製造業のデジタル化を力強く支援していきます。

お客様プロフィール

日本エイアンドエル株式会社

| 本社所在地 | 大阪市中央区北浜4丁目5番33号 住友ビル |

|---|---|

| 設立 | 1999年7月1日 |

| 資本金 | 60億円 |

| 従業員数 | 約350名 |

| 事業内容 | ABS樹脂、SBRラテックスなどの製造・販売・研究開発。基礎・応用研究、製造技術、そして品質管理を一体とする研究開発体制が強み。最新鋭の機器設備を備えた研究施設で高度な技術開発を行い、その成果を生産にフィードバック。ABS樹脂、SBRラテックスのプロフェッショナル集団として、市場ニーズをとらえた品種の多様化や改良、新製品開発に積極的に取り組んでいる。 |

| URL |  https://www.n-al.co.jp/ https://www.n-al.co.jp/ |

この事例の製品・ソリューション

本事例に関するお問い合わせはこちらから

(2022年12月15日)

関連事例

他の事例を探す

本事例のリーフレット(975KB)

本事例のリーフレット(975KB)