Japan

サイト内の現在位置

株式会社アドヴィックス様

「製造現場で使いこなせるRPA」を採用!

フラッグシップ工場がけん引する、ものづくりプロセスの高度化

- 業種:

-

- 製造・プロセス

- 業務:

-

- 設計・開発・製造

- 人事・総務

- 製品:

-

- ソフトウェア/RPA

- ソリューション・サービス:

-

- 働き方改革

事例の概要

課題背景

- 全社規模の業務改善施策を通じて、非効率な定型業務が顕在化

- 現場主導による周辺業務の自動化を実現したい

- 先駆的な取り組みで、全社のものづくりのひな型をつくる責務があった

成果

製造現場周辺の定型事務作業を自動化

従業員の出退勤情報の管理、残業/シフト申請の受け付け処理に関連するデータダウンロード、Excel上での加工などの業務を自動化し、業務負荷を軽減

ものづくりに直結するデータ活用の下地ができた

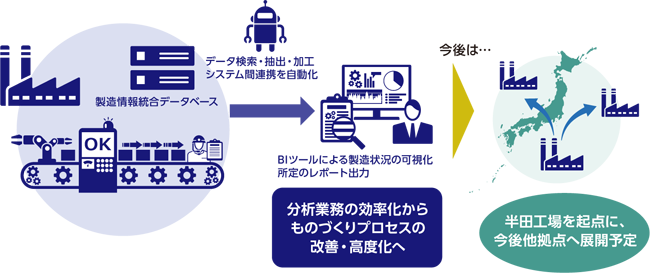

より高度なものづくりに向けた下地が整い、今後は製造情報の統合データベースからデータを抽出して分析/レポート作成などの業務も自動化する計画

フラッグシップ工場としての基盤整備

全社のDXをけん引する旗艦拠点として、RPA活用による業務自動化の成果を発信し、獲得したノウハウや知見の横展開を目指す

導入ソリューション

拡大する

拡大する製造情報統合データベースにあるデータの抽出・加工・システム間連携などをRPAで自動化し、ものづくり業務の高度化を図った上で、今後は複数拠点へ横展開することも目指す

本事例に関するお問い合わせはこちらから

事例の詳細

導入前の背景や課題

ものづくり周辺の定型業務の工数を削減し、現場の負担を減らしたい

アドヴィックス様は、自動車用のブレーキシステムおよびそれを構成する部品の開発・生産・販売を行う世界有数のブレーキメーカーです。現在は国内外26の工場拠点、および関連会社とのネットワークを軸に、グローバルに事業を展開しています。

中でも愛知県にある半田工場は、回生協調ブレーキやESCモジュレータ(横滑り防止装置)などを生産する主力生産拠点。同時に、同社におけるDX(デジタルトランスフォーメーション)推進のフラッグシップ工場としても位置付けられています。

同工場は、全社的な改善活動である「断捨離活動」も継続的に進めてきました。この取り組みは、あらゆる業務の「ムダ」「ムリ」の解消を目標としたものです。

制御ブレーキ事業本部 半田工場

技術員室

工場エンジニアリンググループ

グループリーダー

乾 善人 氏

「ものづくりに直結しない作業をなるべく取り除くことで、現場に楽をさせてあげたい。そんな思いでヒアリングを行ったところ、見えてきたのが各種書類の作成や転記、電卓を使った計算など周辺作業の多さでした。これらは、我々のようなバックオフィス部門は毎日行っている作業ですが、現場にとって本来の業務とはいえません。それが大きな負担になっていたのです」と同社の乾善人氏は話します。

例えば、現場の職長は、数十人分の社員の出退勤を管理したり、残業やシフト変更の申請を受け付け、処理したりする業務を日常的に行っていました。勤怠管理システムから必要なデータをCSV形式でダウンロードし、Excelで加工する作業に、1日あたり30分を費やしていたのです。半田工場内には全80職場あるため、1日に40時間、年間で1万時間相当が失われている計算でした。

選択のポイント

ハンズオンを体験し開発未経験者もすぐ使いこなせることを確信

そこで半田工場では、RPA(ロボティック・プロセス・オートメーション)の導入を検討することにしました。当時アドヴィックス様では、情シス部門で運用し利用を推奨しているRPA製品がありました。しかし、同工場では現場で利用した際の効果を重視し、フラットな視点で選定を進めました。最終的に採用したのが「NEC Software Robot Solution」です。

「同時に検討したほかのRPA製品は機能の使いこなしに専門知識が必要なものが多く、導入・活用に苦労しそうだと感じました。工数削減が目的なのに、新たな工数がかかるのでは本末転倒です」と乾氏。選定の決め手となったのは、NECがリモートで開催しているRPAハンズオンセミナーに参加し、NEC Software Robot Solutionのロボット開発を体験したことでした。

半田工場

技術員室

DX推進係

浅尾 剛行 氏

「ハンズオンには私ともう1人が参加しました。どちらもRPAの使用経験や、プログラミングのスキルはありませんでしたが、分かりやすいアイコンの選択による直感的な操作で、実現したい処理フローをすぐ構築できました。マクロを組むよりも簡単な上、実行時間の指定もできます。これならすぐに実運用に入れると感じました」と同社の浅尾剛行氏は語ります。

実際、同社は受講後短期間で、当初の課題だった「勤怠管理システムからCSVデータをダウンロードし、Excelで加工処理を行う」ロボットを完成させました。「この実績を上層部に報告したところ、NEC Software Robot Solutionの採用が十分な投資対効果をもたらすと理解され、正式導入の運びとなりました」と乾氏は述べます。未経験者でもロボット開発の習得が容易であること、短期間で業務に適用可能なロボットが実現できることが、現場でRPAを運用する価値として評価された結果でした。

導入後の成果

半田工場

技術員室

DX推進係

杵村 祐明 氏

製造情報を抽出・活用し、ものづくりの高度化につなげる

導入に際して、まず職場を絞りパイロット活用を推進。勤怠情報を扱うロボットを夜間に実行し、朝には職長の手元に加工済みExcelデータが用意されている仕組みをつくりました。ハンズオン体験から導入決定、現場への適用までわずか2カ月間というスピード導入。NEC Software Robot Solutionの使いやすさが奏功した結果といえるでしょう。

「特に問題なく、職長の工数削減が図れているため、近日中に全職場へと展開する予定です。その暁には、年間約1万時間を別の作業に充てられるようになる計算です」と同社の杵村祐明氏は説明します。

加えて、同工場が目指しているのが、アドヴィックス様の事業の“本丸”であるものづくりプロセスへの適用です。

半田工場は、かねて「イノベーションファクトリ」というコンセプトのもと、オペレーターレスで24時間365日稼働する工場の実現を目指してきました。工場内のラインや設備の情報を網羅的に収集し、一元的に蓄積・活用するため、製造情報の統合データベース基盤「M-DB」の構築に着手。NECのHCI(Hyper Converged Infrastructure)製品をベースとした仕組みの実現を目指しています。

「M-DB上に集約した情報は、『BIツールに連携して製造状況を可視化』『データを所定のレポートの形で出力』といったさまざまな用途に使えます。その際のデータ抽出や、システム間での受け渡しについても、今後はNEC Software Robot Solutionで自動化していきます」(浅尾氏)

M-DBへのログイン認証からデータの検索・抽出、最適なデータ形式への加工まで、諸々の作業を自動化できれば、現場は分析業務そのものに十分な時間をかけられるようになります。これによって、ものづくりプロセスの改善、および重要なインサイトも得られるようになると同工場は期待しています。現場の負担を増やすことなく、ものづくりの、より一層の高度化を図る考えです。

現在はRPAハンズオンセミナーを体験した杵村氏が講師役となり、新たなロボット開発要員の教育も行っています。受講した社員もスムーズにRPAツールを習得しており、順調にスキル移行が進んでいます。半田工場がフラッグシップ工場としての役割を果たし、その実績をひな型としてRPA活用を広げる仕組みができつつあります。今回の取り組みで得たRPA活用のノウハウ・知見は、今後、複数の他拠点へも積極的に横展開していく計画です。

「トップからも『効果を半田工場だけに留めるな』との命をいただいており、身が引き締まる思いです。NECには今後も、DXに向けた多様な取り組みについて、一層積極的な提案を期待しています」と乾氏は締めくくりました。

- ※Excelは、米国Microsoft Corporationの米国およびその他の国における商標または登録商標です。

NEC担当スタッフの声

プラットフォームソリューション事業部

[公共&支社西日本営業推進グループ]

與田 岳史

スピード感あるRPA導入を全力で支える

今回、半田工場様が取り組んだNEC Software Robot Solution導入でまず特筆すべきは、そのスピードです。最初のご提案から、ハンズオンへの参加とロボット作成、それを基にした上層部への提案、そして採用に至るまでのプロセスの進み方が非常に速く、我々もついていくのがやっとというくらいでした。その要因の1つは、「ロボット」に対する理解の速さだと感じます。製造業のお客様は、日ごろからハードウェアロボットを扱い慣れているため、ソフトウェアロボットの概念もすぐに理解し、自分のものにされていました。そこにNEC Software Robot Solutionの特長である直感的な操作性や扱いやすさが加わった結果、今回の成功につながったと考えています。

第二PFソフトウェア事業部

主任

佐竹 秀敏

また、半田工場様の現場改善に向けた熱意や意識の高さも、取り組みを加速させる重要な要因だったことは間違いありません。NECとしては、お客様のそうしたスピード感に後れず伴走し、適切なサポートを提供することの重要性を学ばせていただきました。今後も、ものづくりのDXに向けたRPA活用を、引き続きご支援していきたいと思います。

お客様プロフィール

株式会社アドヴィックス

| 所在地 | 愛知県刈谷市昭和町2-1 |

|---|---|

| 設立 | 2001年7月3日 |

| 資本金 | 122億円(2021年3月31日現在) |

| 売上高 | 連結 5,453億円 単独 3,375億円(2020年4月1日~2021年3月31日) |

| 従業員数 | 連結 12,064名、単独 4,238名(2021年3月31日現在) |

| 概要 | アイシン精機、デンソー、住友電工、トヨタ自動車のブレーキ部門の統合によって2001年に設立。以来、予防安全や先進運転支援システムなど安全性能の向上に加え、回生協調ブレーキなど環境性能の向上に向けた技術開発を推進。ブレーキのプロとして、何ができるかを従業員一人ひとりが考え、変化を恐れない挑戦を続けている。 |

| URL |  https://www.advics.co.jp/ https://www.advics.co.jp/ |

この事例の製品・ソリューション

本事例に関するお問い合わせはこちらから

【RPAハンズオンセミナー】作ってみよう!業務自動化ロボ

(2022年2月25日)

関連事例

他の事例を探す

RPAのセキュリティ活用資料