Japan

サイト内の現在位置を表示しています。

要因分析エンジンを用いた工場・プラントでの品質管理

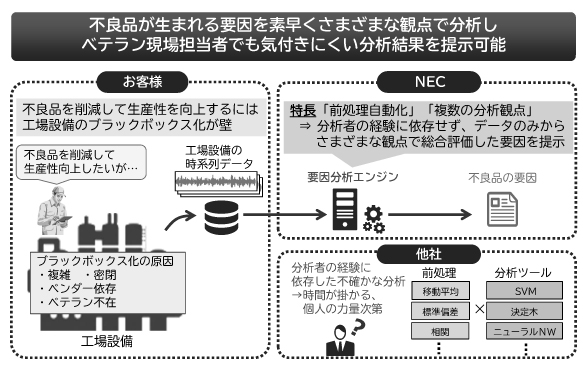

要因分析エンジンは、製造業の工場やプラントにおける製造物の品質を担保する分析技術です。これまで、製造物の品質が低下したときには、専門の分析者が経験に基づいてデータを分析し、品質低下の要因を分析していました。しかしながら、結果が出るまで時間がかかったり、要因が特定できなかったりすることがありました。これを解決するため、要因分析エンジンでは、生産設備に取り付けられたセンサーの時系列データを自動的に分析することで、品質が低下した要因を特定し、改善に向けたアクションにつながる情報を提供します。本稿では、要因分析エンジンの特長と仕組み、及び適用例について説明します。

1. はじめに

Industry4.0では、コスト削減とともに、品質の最大化が求められます。本稿では、製造業の工場やプラントでのインダストリー・オペレーション(生産管理)において、特に品質を担保するための分析技術として、「要因分析エンジン」について紹介します。

2. 現状の課題

製造業の工場やプラントなどでは、品質を高めるためにさまざまな活動が行われています。しかしながら、機器の故障や調整の不備などさまざまな要因で、不良品の発生などの品質低下が発生します。品質低下の要因がすぐに特定できれば、その要因を排除することで品質を回復することができます。しかし、要因が特定できない場合、品質の回復ができず、生産性に多大な影響を与えます。

最近は、工場やプラントの専門知識と分析技術を保有した分析者が要因を分析しています。しかしながら、分析は個人の力量にゆだねられており、結果が出るまで時間が掛かったり、結果が出なかったりすることがあります。また、生産設備が複雑化し、各機器がコンポーネント化されているため、全体としてブラックボックスになっており、要因が特定しにくい状況になっています。更に、ベテラン担当者の減少も、この状況に拍車をかけています。

このような複雑システムにおける機器の故障の予兆を検知する分析技術として、NECではインバリアント分析技術を研究開発しています1)。インバリアント分析技術では、設備から取得された時系列データ間の関係性の崩れから、故障の予兆を検知します。機器の故障によって発生する異常については、インバリアント分析技術で発見が可能ですが、他のセンサーと(線形な)関係性を持たないセンサー値の異常な動きは発見することができません。また、インバリアント分析技術では、関係性が崩れることで初めて検知が可能になりますが、関係性が崩れる以前に何らかの異常の兆候があったとしても、その原因の分析をすることができません。このため、インバリアント分析を補完する技術として、NECでは要因分析エンジンの研究開発を進めています2)。

3. 要因分析エンジン

製造業の工場やプラントなどで不良品を発生させている要因を、生産設備の時系列データから特定する分析エンジンが「要因分析エンジン」です。要因分析エンジンの特長を図1に示します。

これまで、工場などで生産設備のデータを分析してきた分析者の経験に依存せず、分析に必要な前処理を自動化するとともに、その結果に基づいて複数の分析観点から要因を特定し、その改善に向けた示唆を提供することができます。具体的には、品質が高いときと品質が低いときで異なるセンサーの動き(特徴)を抽出して提示でき、工場やプラントのオペレーターは、この結果を踏まえて、改善のためのアクションを起こせます。

3.1 入力データ

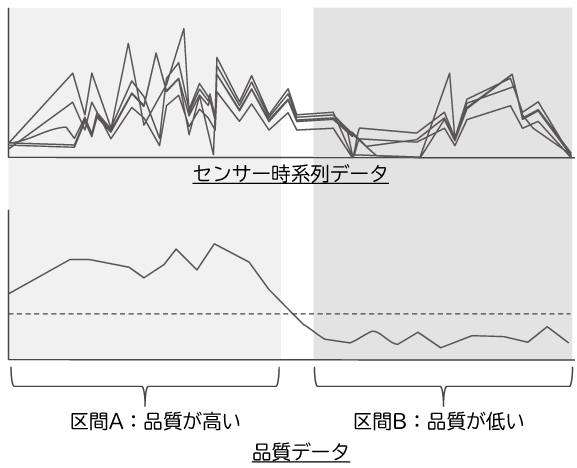

要因特定に必要な入力データは、生産設備に取り付けられたセンサーの時系列データ(圧力、温度、流量など)と、生産された製品の品質の高低区間が判断できる品質データになります。図2に入力データの一例を示します。上段がセンサーの時系列データ、下段が品質データです。下段の曲線は品質を数値として計測したデータで、点線が品質低下の判断基準です。この例では、この判断基準より上の値のときは品質が高く、下の値のときは品質が低いと判断しています。入力データとしては、品質が高い区間、品質が低い区間が分かればよいので、図2のような時系列データでなくても、品質が高い区間は区間A、品質が低い区間は区間Bという情報さえあれば分析が可能です。

3.2 要因特定手法

要因分析エンジンにおける要因特定手法について、図3を用いて説明します。

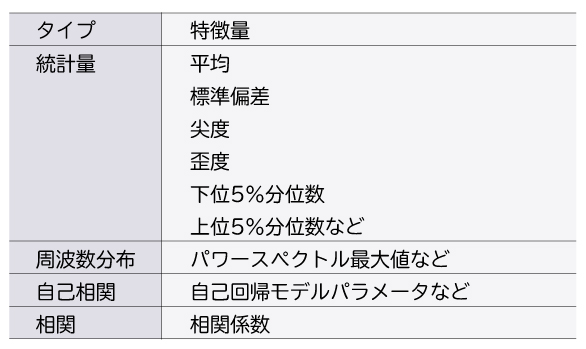

要因分析エンジンでは、まず時系列データの前処理として時系列データの特徴量抽出を行います。表1に特徴量の一例を示します。

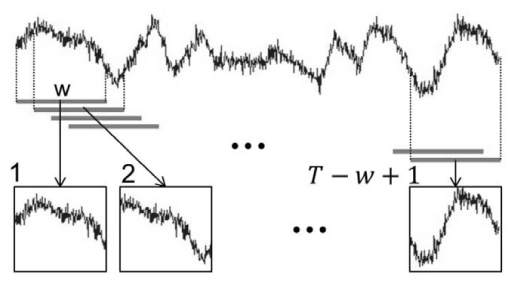

特徴量については、図4に示すように、時系列データから一定期間ウィンドウwを切り取ったサブ系列(1~T-w+1)を、ウィンドウをスライドさせながら生成し、サブ系列それぞれに対して統計処理などの計算を施すことによって、新たな特徴量時系列データを生成します(wはウィンドウ幅、Tは時系列全体の長さ)。

次に、前処理した特徴量時系列データを用いて、品質の高低に影響を与えている特徴量のランキングを生成します。このために、複数の異なる特徴選択手法*(ランカ)ごとに各特徴量の影響度をスコア化し、ランカごとのスコアを正規化したうえでマージすることで、総合的なスコアを算出しています。

3.3 出力結果と解釈

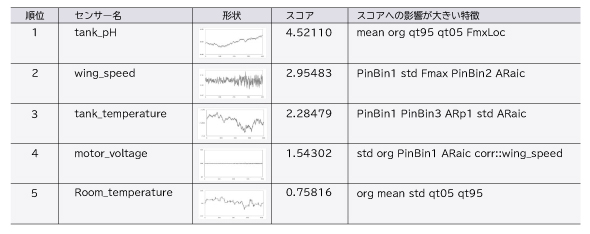

要因分析エンジンが出力する最終結果の一例を表2に示します。品質の高低に影響を与えるセンサーの一覧を、スコア順にソートして提示しています。センサー名、時系列データの形状、スコア、及びスコア(品質)への影響が大きい時系列データの特徴一覧からなります。

表2でトップにランクされているセンサーは、tank_pH(タンク内pH値)という名称のセンサーで、特に影響を与えている特徴量は、mean(平均)、org(元時系列)、qt95(上位5%分位数)、qt05(下位5%分位数)、FmxLoc(共振周波数)であることが分かります。分析者は、この結果から、タンク内pH値が酸性に傾いた状態を維持できるように操作すればよいことが分かります。

更に、他のランクもあわせて見ると、ランク2位には、wing_speed(攪拌用羽根の回転数)のPinBin1(周波数ごとのパワースペクトル密度のうち最低周波数帯)、PinBin2(同最低より1つ上の周波数帯)、Fmax(共振周波数における最大パワースペクトル密度)が変化していることから、羽根の回転の仕方に何か問題があることが分かります。

これらの情報を元に、攪拌用羽根の制御に問題がないか、設計通りに動いているのか、材料の粘りが影響していないかなど、関連する事象を調査して検証することで、問題の根本的な原因を突き止めることが可能となり、品質改善につなげることができます。

4. 適用例

4.1 歩留まり低下要因分析

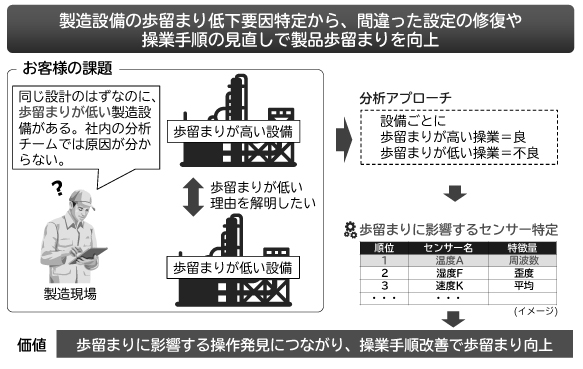

製造業への典型的な適用例は、製造物の歩留まりが低下したときの要因分析です。複数のまったく同じ製造設備・ラインで、同一の原料、同一の制御で製品を製造しているにもかかわらず、一部の設備で歩留まりが低い(例えば、製造した物質の密度が低いなど)要因を分析し、特定することができます。特定されたセンサーと特徴から、操業手順や制御パラメータの見直しに結びつけることで、歩留まりの改善を見込むことができます(図5)。

4.2 設備稼働率低下要因分析

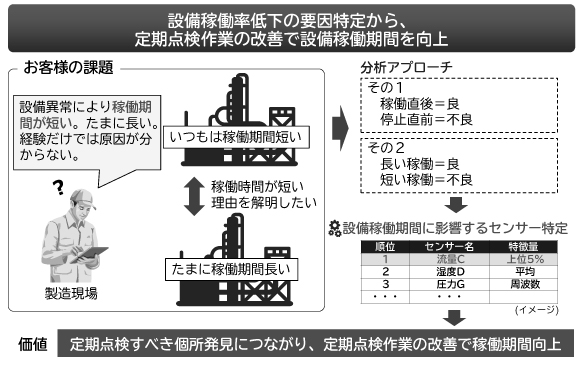

化学プラントなどでは、定期的に配管閉塞などが発生して生産設備が稼働停止し、結果として稼働率が低下することがあります。稼働停止するまでの期間がまちまちだと、製造計画や定期修繕の計画を立てづらく、コストの増加にもつながります。要因分析エンジンにより、稼働停止までの期間に影響を与えているセンサー(稼働停止までの期間をより長くするセンサーとその特徴)を特定することで、変更すべき操業パラメータの特定、点検・清掃すべき個所の特定ができます。これらの対処により、稼働停止までの期間を全体的に延ばし、稼働率低下を防止できます(図6)。

5. おわりに

以上のように、要因分析エンジンは、時系列データと品質データから、品質の低下に影響を与えるセンサーとその特徴、すなわち品質低下要因を特定することができます。また、品質だけでなく、第4章で説明したような稼働率低下の要因分析など、さまざまな生産設備における2つの状態を生み出す要因を特定することができます。今後は、要因分析エンジンを用いた具体的なソリューションの開発を進め、工場やプラントにおける品質の向上に貢献していきます。

参考文献

- 1)加藤清志ほか:ビッグデータ分析とクラウド~異常を見抜くインバリアント分析技術~,NEC技報,Vol.67 No.2,pp.83-86,2015.3

- 2)Haifeng Chen et al. : A Quality Control Engine for Complex Physical Systems,2015 45th Annual IEEE/IFIP International Conference on Dependable Systems and Networks,pp.529-536,2015.6

執筆者プロフィール

セキュリティ研究所

研究部長

セキュリティ研究所

主任研究員