Japan

サイト内の現在位置を表示しています。

第四次産業革命を支えるインダストリー・オペレーション

Industry4.0(第四次産業革命)では、SCM全体を高度化することで、製造業におけるマスカスタマイゼーションを可能にするとともに、製造コストを大幅に削減することを目的としています。今後、日本の工場やプラントにもこの流れが押し寄せてきます。本稿では、AI技術の適用で特に大きな革新を見込むことができるインダストリー・オペレーション(生産管理)に着目し、コスト最小化と品質最大化に関するインダストリー・オペレーションの課題とNECのAI技術を活用した取り組みについて紹介します。

1. はじめに

Industry4.0は、ドイツ政府が2011年に発表した製造業の戦略的革新プロジェクトの名称であり、日本では第四次産業革命と呼ばれています。Industry4.0では、製造業の製品設計から販売、保守に至る一連のSupply Chain Management(SCM)全体を高度化することで、マスカスタマイゼーションを可能にするとともに、製造コストを大幅に削減することを目的としています。

本稿では、製造業の工場やプラントにおけるインダストリー・オペレーション(生産管理)をNECのAI技術によって変革、高度化する方向性について紹介します。

2. Industry4.0の概要と本稿のターゲット

Industry4.0では、Cyber Physical System(CPS)をベースに、スマート工場(スマートファクトリー)を実現することを目指しています。CPSとは、実世界の機器や人間の情報を収集・分析し、その結果をもとに、実世界の機器や人を制御することで、社会システムの効率化、最適化を目指す概念です。製造業の工場やプラントでは、センサーやカメラなどで情報を収集し、それらを活用することで、工場やプラントの監視、制御などが既に行われています。今後は、センサーネットワークの高度化、分析の高度化が進み、インテリジェントで自律的な工場、つまりスマート工場になっていきます。

スマート工場では、CPSの概念に基づき、あらゆる機器がネットワークに接続され、そこから収集されるさまざまなデータを分析し、それに基づいて、機器と人を協調させるよう制御することで、(1)生産コストを最小化し、(2)生産品質を最大化することを目指しています。これらを実現するために、既存のSCM全体が高度化されていきますが、NECでは、このなかでもAI技術の適用で特に大きな革新を見込むことができるインダストリー・オペレーション(生産管理)に着目しています。次章以降では、(1)、(2)に関して、2020年頃を想定したインダストリー・オペレーションの課題と、NECのAI技術を活用した取り組みについて紹介していきます。

3. コストを最小化するための生産管理システム

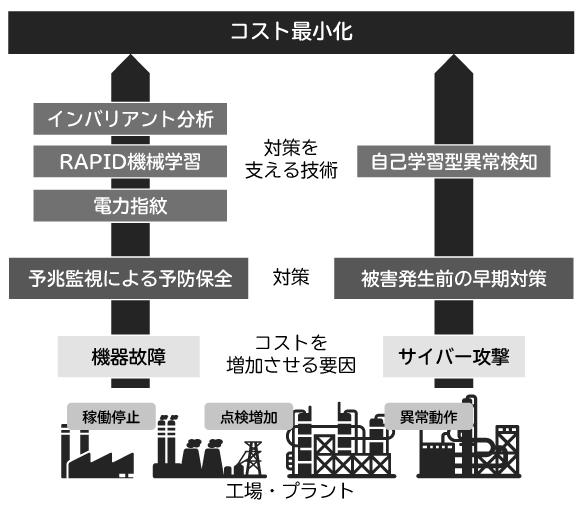

将来の工場やプラントでは、ビッグデータ分析技術、AI技術を活用したロボットや自動制御などによる、更なる無人化が進みます。無人化することで、人のコストは最小化されますが、ロボットや生産設備は、何らかのタイミングで必ず故障や異常が発生し、これによって設備稼働率が低下し、復旧に伴う人的コストも発生するため、結果的にコストが増大してしまいます。このため、故障や異常を発生させない、あるいは故障や異常が発生しても早期に復旧する必要があります(図1)。

3.1 機器の故障によるコスト増加とその対策

機器の故障によるコスト発生を抑制するため、将来は故障が発生する前のサイレント障害(状態)を捉え、事前に予防保全することが主流になります。サイレント障害とは、機器は故障していないが、故障の兆候が現れている状態です。

NECでは、さまざまなセンサー情報の不変の関係性(インバリアント)と過去の障害履歴から、精度高く(誤報なく)サイレント障害を検知し、その原因を特定し、対処方法を提示できるインバリアント分析技術で予防保全を実現していきます。また、監視や原因特定のための人員を最小化するために、センサー情報以外の情報活用が盛んになります。NECでは、ディープラーニングを応用したRAPID機械学習によって、映像や音声などのメディアデータを活用したサイレント障害検知を実現し、センサー情報の数値データ分析との連携により、より精度が高いサイレント障害検知、原因特定を可能にします。

また、センサーを設置すれば、それだけ機器の状態を詳しく知ることができますが、センサーの設置にはコストが掛かるため、特に小規模の工場などでは、センサー設置なしでも機器のサイレント障害を捉えることが求められてきます。NECでは、配電盤から機器の電流値を取得し、その波形を分析して、機器の動作状態を捉えることができる電力指紋技術1)によって、センサーの追加設置なしにサイレント障害を捉え、早期に原因を特定することも可能にしていきます。

3.2 サイバー攻撃によるコスト増加とその対策

先に述べた機器故障だけでなく、将来はサイバー攻撃によるコスト増加リスクも顕在化してきます。海外では、サイバー攻撃が原因と思われる発電所の停止事例が発生しつつあり2)、特に2020年前後には日本のプラントや工場などへのサイバー攻撃も多発する状況が懸念されます。そして、インターネットから直接攻撃されるだけではなく、社内のイントラネットやメンテナンス用のUSBメモリなどからウィルス感染し、攻撃されることも多くなると考えられます。

攻撃が多種多様になってきており、また、ウィルスも日々、新種や亜種が生み出されているため、現在採用されているパータンファイルを用いたブラックリスト型のウィルス検知では対応できなくなります。NECでは、亜種などを含む大多数の未知攻撃に対応するために、平常時の機器の動作から機械学習を用いて平常時の動作モデルを構築し、現状の状態との比較から、攻撃による平常とは異なる状態を検知して、被害が出る前に早期対策を行う自己学習型異常検知技術を研究開発しています。そして、これを進化させることで、工場やプラントにおけるあらゆる攻撃の早期検知、対策を可能にしていきます。

また、ネットワークレベルでの高度な偽装や妨害攻撃に対しては、制御用のネットワークパケットや、工場内の無線LANを監視して、なりすましや妨害による攻撃を検知し、攻撃による誤動作などを未然に防止します。

4. 品質を最大化するための生産管理システム

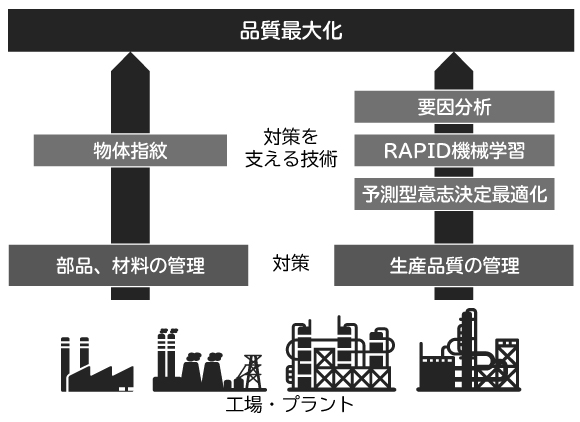

Industry4.0では、原材料や部品をダイナミックに調達し、多品種少量生産やマスカスタマイゼーションを行いつつも高い品質を担保するために、材料の管理、生産品質の管理にAI技術による支援・自動化が必要になります(図2)。

4.1 部品や材料の管理

品質を担保した多様な製品を生産するためには、多様な原材料や部品の一つひとつの品質を担保する必要があります。組み立てに必要な個々の部品が、どこで、どのような材料から生産されたかを管理し、これらの部品によって品質問題が発生した場合にも、原因となる時間帯、ライン、原材料を用いたものを特定して排除することで、迅速に品質問題を改善することができます。NECは、バーコードなどの識別子を貼り付けることができない、ねじのような部品であってもその表面にある紋様から個品を特定する物体指紋技術を用いて、個品の紋様とその属性(生産者、生産日時など)をデータベースで管理することで、部品レベルでの品質管理を可能にします。

4.2 生産品質の管理

機器の故障だけでなく、環境、原材料、部品など、さまざまな要因により生産品質の低下、歩留まりの低下が発生します。品質を最大化するためには、品質の低下をより早く検知し、それを迅速に是正する、あるいは、そもそも品質を低下させないよう事前防止することが必要になります。

NECでは、第3章1節で述べたインバリアント分析技術やRAPID機械学習、及び本特集で説明している要因分析技術3)を活用することで、品質の低下の兆しをより早く察知して、原因を特定し対処することを実現します。また、将来の品質低下を過去のデータから予測して、最適な品質になるよう生産システムを制御する予測型意志決定最適化技術も活用することで、品質改善につながる自動制御も実現していきます。

5. 生産設備の統合監視

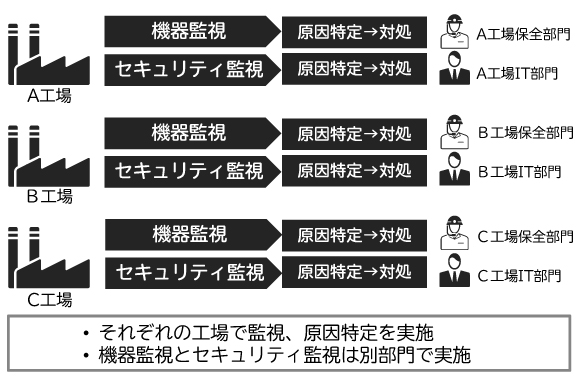

工場やプラントの生産停止や品質低下の原因は、機器の故障、サイバー攻撃、オペレーターの操作ミスなど多岐にわたります。オペレーターは、常にこれらの兆しが発生していないかどうかを監視しつつ、何らかの異常が発生した場合には、故障、攻撃、操作ミスなどの原因を迅速に絞り込み、必要な対処を実行することが求められます。

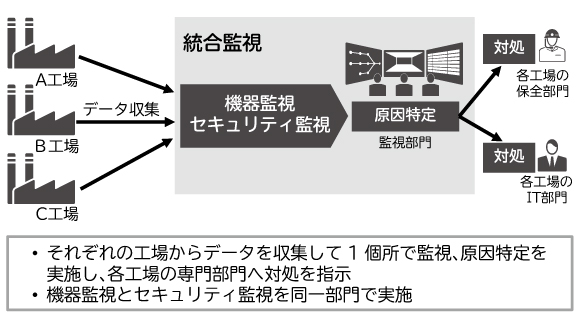

現状では、機器や品質の監視は運転・保全部門、セキュリティの監視はIT部門などと分かれていますが(図3)、将来的には「統合監視」として、例えば1つの部門で監視と原因特定を行い、その結果に基づいて専門の部門が対処を行う、というように業務フローを変えていく必要があります。特に、前段の監視と原因特定の部分は、少人数で効率的に実行することが求められる一方で、知識や経験も求められます。

NECは、機器や品質の障害対応事例を数値データの分析結果と紐付けて知識化するインバリアント分析技術を保有します。これによって、ある機器の障害対応記録を自工場だけでなく、他工場の記録まで含めて学習し、知識としてモデル化することで、多様な障害の原因特定と対処方法の提示を可能にし、必要な知識と経験を補完できるようにしていきます。また、十分な障害対応記録がない新しい機器に対しては、AI技術とシミュレーション技術を融合することで、未知の原因分析や対処方針の提示を可能にしていきます。

このような知識化を効率的に実現するため、統合監視は単一の工場やプラントだけでなく、複数の工場やプラントを遠隔で監視する形態で活用されるものと考えています(図4)。また、更にその先には、監視そのものをサービスとして提供する企業が現れ、そこへ監視をアウトソースする形態へ変化していくと考えています。

6. おわりに

Industry4.0時代におけるコスト最小化と品質最大化に向けた課題と、NECの取り組みの方向性について説明しました。これらの基本は、センサーで生産システム及び生産物を監視、見える化し、監視データを分析して、その結果を生産システムへフィードバックすることです。NECでは、工場やプラントの生産管理に向けたさまざまなAI技術の早期実用化、ソリューション化に向けて、研究開発していきます。

参考文献

- 1)河本滋ほか:1つのセンサーで複数機器の消費電力や利用状況を見える化する電力指紋分析技術, NEC技報, Vol.68 No.2,pp.92-94,2016.2

- 2)

- 3)朝倉敬喜,落合勝博:要因分析エンジンを用いた工場・プラントでの品質管理,NEC技報, Vol.69 No.1,pp.60-63, 2016.9

執筆者プロフィール

セキュリティ研究所

研究部長

ICS-CERT:Cyber-Attack Against Ukrainian Critical Infrastructure,Alert (IR-ALERT-H-16-056-01),2016.2

ICS-CERT:Cyber-Attack Against Ukrainian Critical Infrastructure,Alert (IR-ALERT-H-16-056-01),2016.2