Japan

サイト内の現在位置を表示しています。

Express5800シリーズを支える「ものづくり」

Express5800シリーズ生産体制

Express5800シリーズ生産拠点は、「NECプラットフォームズ 甲府事業所」です。甲府事業所では、最先端テクノロジーを凝縮したスーパーコンピュータの開発生産で培った高品質な回路実装や冷却などの高い技術に加え、RFID(Radio Frequency Identification)などのICTを活用した生産システムを構築しています。

Express5800シリーズができるまで

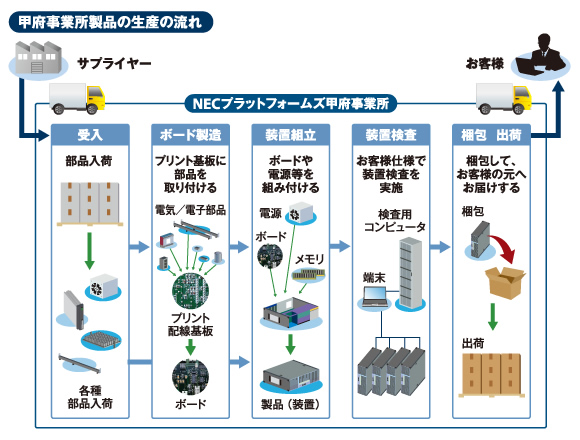

Express5800シリーズの生産の流れは、以下大きく5つの行程を経て出荷となります。

-

受入: 調達した部品の受け入れ検査

-

ボード製造: ボード製造・検査

-

装置組立: お客様仕様による個別構成組立

-

装置検査: お客様仕様による最終品質保証検査

-

出荷

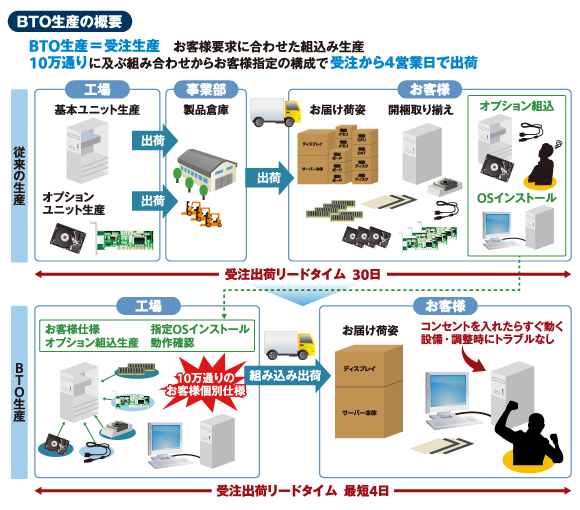

お客様仕様に応じて1台ずつ生産するBTO

甲府事業所で生産される12万台のExpress5800サーバのほとんどは、BTOの受注生産です。10万通り以上のバリエーションが存在するPCサーバの受注出荷プロセスでは、受注・生産・出荷を管理する各システムが連動し、“最短4営業日”という短い納期でお客様に製品をお届けすることを可能としています。

制作協力:ASCII.jp

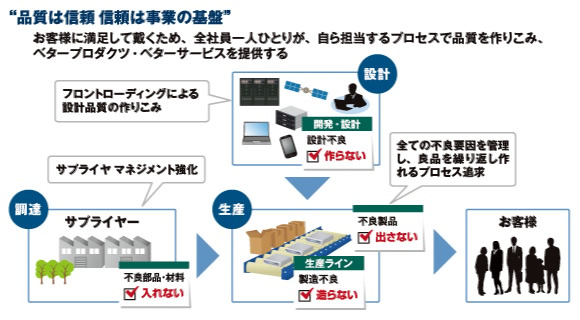

「良品」を作り続けるものづくり体制

「社会基盤を支える商品で最も重要なのは、”品質”であり、工場にとって1万台分の1の不良品でも、お客様にとっては1台分の1の不良品である」という意識を常にもち、製造プロセスを最適化することで、高品質なものづくりに取り組んでいます。

生産を意識した製品開発を行なうフロントローディング

部品の受け入れから製品出荷までの複数回におよぶ検査、品質リスク対策や再発防止、徹底した無駄とりとライン整理などを実施し、不良品を”入れない、作らない、出さない”仕組みを徹底的に追求しています。

更には、生産の作業履歴を追えるトレーサビリティシステム導入による品質保証に加え、技能訓練・認定制度など人材育成も怠りません。

RFIDを活用した生産システム

数多くの資材から必要なものをピッキングし、10万通り以上あるお客様の仕様に応じた製品を高品質に生産するため、RFIDを使った生産システムが導入されています。

お客様ごとの構成を含む注文情報は、生産指示かんばんより1台づつ発行される「トラベラー」と呼ばれるRFIDに格納されています。作業員はトラベラーを元に資材のピッキング、作業内容の指示、使用部品情報の収集、構成の確認などを行います。

資材のピッキングでは、 このトラベラーのRFIDを読み取らせることで、必要な資材トレイのLEDが点灯する仕組みを構築しています。トレイ前のインジケーターに必要個数が表示され、取り漏らしがあると、グリーンのLEDがつかず、次の作業にも移れない、といった仕組みにより、必要な部品のみを確実に生産ラインへ供給します。

装置組立の工程では、お客様ごとの構成が格納されているトラベラーの情報に応じ、作業者の前面にあるモニターに作業手順を表示。お客様の装置に必要な資材が一つ一つの箱に収集され、作業員はモニターを参照しながら装置を組み立てていきます。

装置組立の工程が終わると、再度トラベラーの情報を読み取り、お客様の仕様に合わせてOSやソフトウェアを自動インストールします。検査工程では蓄積された品質ノウハウに基づき、お客様ごとの仕様に必要な機能試験やエージングなどの耐久試験を自動的に行います。

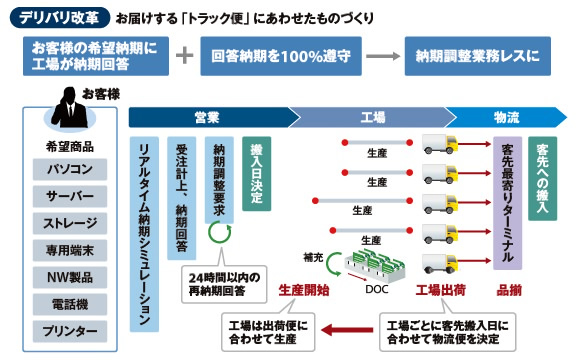

デリバリへの取り組み

受注から最短4営業日で製品をお届けする仕組みを構築しています。検査で8時間程度は費やすため、ものづくりしているのは実質1日~1.5日間という非常に短いリードタイムでの製造を実現しています。

サプライヤーや物流まで含めたサプライチェーン管理により、お客様に回答した納期の100%遵守を実現しています。工場が回答した納期にあわせ物流便を決定し、その出荷便にあわせて製品を生産。更に、NECグループ全体で運用する物流網を利用することで、迅速な配送を実現しています。回答納期を遵守する生産体制を敷くことで、営業は納期調整という業務が不要になり、よりスムーズにお客様に製品をお届けすることが可能になりました。

高度な技術力の育成

作業者の技術と品質向上を目的とした技能訓練施設が用意されており、ラベル貼りやネジ締め、ケーブル接続などを徹底した人材育成を行っています。

装置組立のラインでは、独自の「リレー生産方式」を採用し、複数の作業者が作業範囲を固定せずに隣の作業を適時実施する体制で生産しています。複数工程の作業を迅速かつ正確にできる高度な技術力を持つ作業者の育成により、お客様ごとに異なる製品の生産、また生産数の変動にもすばやく柔軟に対応することができます。

徹底したムダの排除

設計前段階

実際の製造を想定した設計・開発を行なうフロントローディングへの取り組みも行っています。作りやすさを考慮せずに設計を行なうと、生産の際、ケーブルの取り回しやネジの取り付けに時間がかかり、また、作業の失敗が起こりやすくなるため、試作の前段階で組み立てやすさを検証し、品質や生産性を早期に安定させる取り組みをしています。

あわせて製造側でもCADデータを元に、作業者が実際どのような動作をするかを見ながら、生産ラインの作りを検討しています。試作機の前に、ラインでの動作をあらかじめシミュレーションすることで、作業者がスピーディかつ高品質に製品を製造できるラインを構築できるよう設計をしています。

部品・部材の受入

トラックで配送されてきた部品を確認する際に、ワイヤレスタグのRFIDを搭載した「かんばん」を用いることで、効率的に検品する仕組みを導入しています。物流業者は受け入れゲートを通過するだけで、一括検品が実現します。

環境活動と地域貢献

環境マネジメントシステムISO14001

環境マネジメントシステムISO14001の認証は、旧甲府日本電気(株)では1998年2月に、旧茨城日本電気(株)では、1998年3月にJQA(財団法人 日本品質保証機構)審査により取得しました。その後は、継続的に環境保全活動を推進し、環境管理システムのレベルアップを図り、2005年度には甲府事業所と茨城事業所を統合して認証を取得しました。

環境監査/監視

ISO14001に基づいて構築した環境管理システムを検証し、継続的な改善を図るため、毎年、多段階の環境監査を実施。さらに、緊急時(地震、火災、事故)に、大気や水質など外部への影響を与える設備を24時間体制で集中監視しています。

地球温暖化防止

CO₂排出量削減活動として、生産工程のプロセス改善、照明器具/空気圧縮機設備/新規開発機種の省エネルギーの推進、クールビスの実行、事務所での未使用照明・OA機器のこまめな電源OFFなどさまざまな活動に取り組んでいます。

廃棄物削減、資源循環

廃プラスチック、パレット、厨芥屑などの廃棄物についても再資源化を進め、2000年度末に廃棄物を全てリサイクルする“ゼロエミッション”を達成しました。

地域貢献

工場周辺の清掃活動、不要パレットを利用した巣箱作り、信玄公祭り(山梨県甲府市)への参加、工場見学の実施など、地域社会への貢献と調和を図るための活動を積極的に行っています。

お問い合わせ

ISO認証登録証(2601 KB)

ISO認証登録証(2601 KB)