Japan

サイト内の現在位置

製造業 AIによるデータ分析ユースケース

製造業のさまざまな業務で活用が進む「AI・データ活用」のユースケースをご紹介製造業における「AI・データ活用」の実態

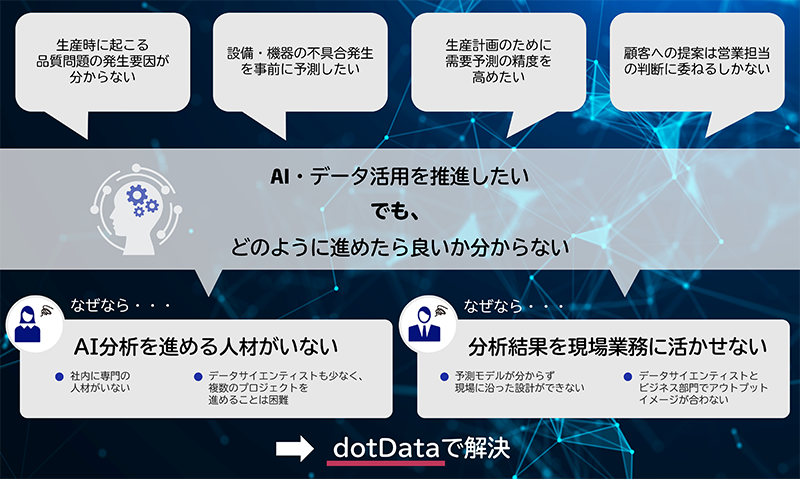

比較的早く段階からAI ・データ活用が進んできた製造業ですが、多岐にわたるさまざまな業務や領域への展開を考えると、「データ分析の専門知識を持つ人材が足りない」「手間と時間をかけて導き出した分析結果が、現場業務の課題解決につながらない」などの課題が多いのも現状です。

製造業 業務部門のAI ・データ活用の課題

データサイエンスのプロセスを自動化する「dotData」活用で

様々な業務でAI・データ活用のビジネスユースケースを確立

AI・データ活用において課題となる「分析人材の不足」と「分析結果の現場への業務活用」を解決する策として期待されるのが、データ分析のプロセスそのものを自動化する「dotData」です。いままでは、データサイエンティストなどの専門家のノウハウが必要なため活用が難しかったAI・データ活用も、ビジネス課題と業務で蓄積したデータから、人間では思いもつかないパターンを見つけ出すことが可能なdotDataを活用すれば、スムーズに製造工程に組み込むことが可能となり、様々な業務において新たなビジネスユースケースを確立することが可能です。

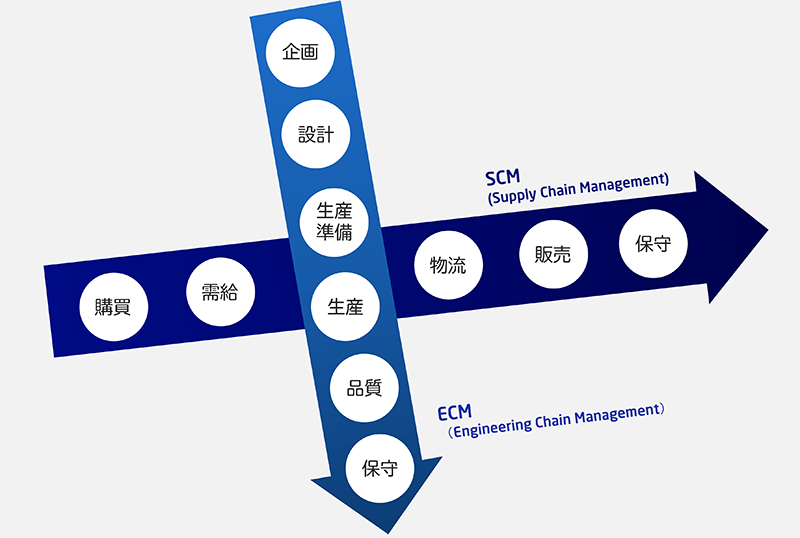

エンジニアリングチェーンマネジメント(ECM)、サプライチェーンマネジメント(SCM)ならびにDX人材育成の領域において、具体的にどのように活用できるのか。製造業の業務活用のユースケースを紹介します。

ユースケース①:生産プロセスの改善

エンジニアリングチェーンマネジメント(ECM)のなかで、中核を担う生産プロセス。その改善においてもdotDataは活用されています。いままで生産プロセスの改善を行なうためには、過去の膨大なデータから、分析の材料として必要となる「設計要因および使用条件」を、データ分析に詳しい専門の担当者が抽出。さらに、設計者の経験やノウハウを加えながら、「シミュレーション、試作、評価」を実施していました。

dotDataを活用したプロセスでは、試作評価で取得した各プロセスのデータをまとめてdotDataに投入し、「特徴量」を自動設計。人の経験だけではわからない「新たな気づき」を発見し、プロジェクトメンバーで解釈を加えて次の試作に盛り込むなど、生産プロセスの効率化・高度化の実現につながるユースケースが確立されています。

以前の業務プロセス

- 過去のデータから「設計要因および使用条件を抽出」

- 分析対象とデータ分析に詳しい担当者が分析を実施

- 設計者の経験を加えながら、「シミュレーション、試作、評価」を実施

AI分析活用(dotData活用)後のプロセス

- 試作評価で取得した各プロセスのデータをまとめてdotDataに投入し、「特徴量」を自動設計

- 人の経験だけではわからない「新たな気づき」を発見

- プロジェクトメンバーで解釈を加えて次の試作に盛り込む

ユースケース②:製造条件の探索

製造プロセスの改善には、設定した製造条件や発生した事象から結果の事象を推論する「順問題」のモデルを使い、条件や事象の仮説データを作って推論を繰り返す方法と、知りたい事象を決め、製造条件や事象の仮説を探索する「逆問題」の2つのアプローチがありますが、dotDataは逆問題のアプローチを実現できるテンプレートを提供しています。

いままで、設定した製造条件や発生した事象から結果の事象を推論し、条件や事象の仮説データを作って推論を繰り返しながら、知りたい事象を決め製造条件や事象の仮説を探索することをおこなっていましたが、この分析テンプレートを活用しながら、目指したい性能値や品質の製品をつくるための原材料やその配合条件など、製造プロセスの条件を自動で探索するビジネスユースケースが確立されています。

以前の業務プロセス

- 設定した製造条件や発生した事象から結果の事象を推論

- 条件や事象の仮説データを作って推論を繰り返す

- 知りたい事象を決め製造条件や事象の仮説を探索する

AI分析活用(dotData活用)後のプロセス

- 分析テンプレートを活用し目指したい性能値や品質の製品をつくるための原材料やその配合条件、製造プロセスの条件を自動で探索

ユースケース③:設備不具合予兆・歩留まりの改善

製造ラインにおいて歩留まり改善は大きな課題であり、「不良品が発生しやすい条件」をどう見極めるかがポイントになります。不良品や機器の不具合発生は、様々な条件が複雑に絡み合っているケースがほとんどです。一方で、いくらセンサーデータなどを収集しても、膨大なデータから人がその条件を読み解くのは現実的ではありません。

dotDataが出力する特徴量を活用することで、より詳細な条件を可視化できるようになります。なにより、特徴量が「人が理解できる形」で提示されるため、実際の業務プロセスに適用しやすくなります。さらにこれらの不具合予兆検知をリアルタイムで実施、製造ラインへその結果を反映させることで、不具合予兆検知から対処までのタイムラグをなくし、製造ラインへの影響を最小化します。

以前の業務プロセス

- 不良品や機器の不具合発生状況を個別にデータ収集し、不具合条件を仮説

- 人がデータを突合せ、仮説と照らし合わせながら、条件を推測し、改善を試みる

AI分析活用(dotData活用)後のプロセス

- 特徴量を活用し、多数のデータから詳細な条件を可視化

- 複合の要因が関係する知見についても、特徴量として導き出す

- 不具合予兆検知をリアルタイムで実施、製造ラインへその結果を即時反映させる

ユースケース④:故障予兆

従来、AIを活用して故障予測をおこなう際は、現場担当者などのノウハウや経験から立案した仮説に基づいて検証する「仮説検証型分析」が主に用いられてきました。しかしこれでは、あくまでも「この故障は、こういったことが原因なのではないか」と仮説を持っているケースにしか適用できません。故障のなかにはもちろん、「なにが原因なのかまったく予想できない」ものも含まれます。

膨大なデータをdotDataで分析し、不具合の予兆となりうるパターン(特徴量)を発見・抽出する「仮説探索型分析」を実行することで、これまで人の経験に頼っていた「仮説検証型分析」では得られなかった不具合の予兆を検知することができるようになり、故障予測の強化につなげることが可能です。

以前の業務プロセス

- 現場担当者などのノウハウや経験から仮説を立案

- 知見に基づき抽出したパラメータを分析

(なにが原因なのかまったく予想できないものは含められない)

AI分析活用(dotData活用)後のプロセス

- 稼働データや整備データから不具合の予兆となりうるパターン特徴量を発見・抽出

- 仮説検証型分析では得られなかった不具合の予兆を検知

ユースケース⑤:需要予測の精度向上

自社が提供する製品が将来どれくらい売れるのかを予測する「需要予測」は、在庫管理や製品・原材料の発注、ロジスティクスなどの計画策定に大きく影響を与え、事業計画達成にかかわる重要な業務となっています。しかし需要予測の実施には、市場や顧客に関する知見や専門スキルが不可欠です。

dotDataは分析対象データの追加が容易なので、まずは「すぐに使えるデータ」のみをもとにモデルを生成し、予測を実施。それに対し、例えば「天候によって注文量が変わる」など仮説を立て、気象データや工場稼働時間のデータなどを追加し、改めてモデルを生成、予測をおこない、精度改善を目指せます。データを追加するたびに手作業で特徴量を生成するとなると、それだけで数ヵ月かかってしまうこともありますが、dotDataであれば、結果が出るまでわずか数日で導出できます。

以前の業務プロセス

- AIモデルを一つ作成するのに数か月かかるため、投入するデータ準備・加工処理を入念に行う

AI分析活用(dotData活用)後のプロセス

- まずは「すぐに使える(手元にある)データ」のみをもとにモデルを生成

- 作成したモデルの精度が低い場合は、手軽に追加データを投入し、改めてモデル生成を実施

ユースケース⑥:営業活動の効率化と高度化

ビッグデータを活用し、営業力強化を目指すケースもあります。どの顧客を訪問し、なにをどう提案するかは営業担当者が判断している企業が多いでしょう。営業担当者によって提案活動に差が出てしまうことは、ある程度許容するしかないと考えているかもしれません。一方で、SFAなどに営業活動の履歴をデータ化している企業も多いはずです。

dotDataを使って膨大な量の商談データを分析することで、売上につながる営業のパターン(特徴量)をdotDataが発見。どの顧客に・どういう商材を提案すべきかを導出することができます。

以前の業務プロセス

- 営業担当者それぞれが顧客の情報を収集

- 提案する材料を各自で収集し、経験と勘を加えた営業計画を立案

AI分析活用(dotData活用)後のプロセス

- 商談データから売上につながる営業のパターン特徴量を生成

製造業 AIによるデータ分析ユースケース

製造業向け AI・データ活用ユースケース集

製造業の3つの業務領域での具体的なデータ活用のユースケースについて解説しています。