Japan

サイト内の現在位置

作業目標を指示するだけでロボットを自動制御可能 目標指向タスクプランニング技術

NECの最先端技術2020年7月27日

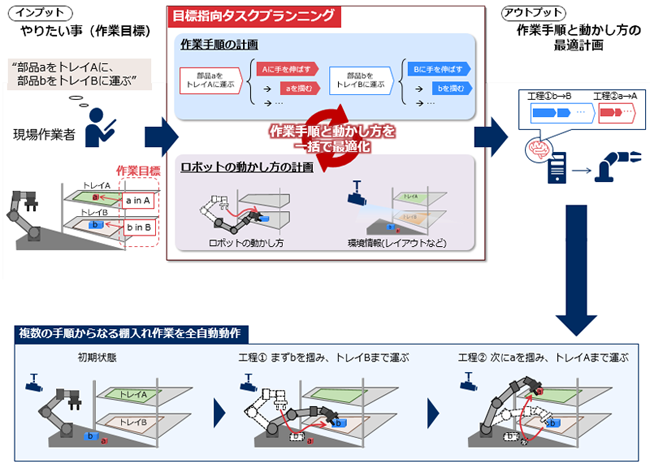

NECは、作業目標さえ指示すれば全自動でロボットの作業手順を設定し、最も効率的で安全な動作を導き出して制御することができるAI技術を開発しました。環境の変化にも対応し、複数のロボットとの協調もできるという本技術について、研究者に話を聞きました。

専門家による複雑な設定が不要、フレキシブルな運用が可能に

若山 永哉

― 目標指向タスクプランニング技術とは、どのような技術なのでしょうか?

若山:ロボットに作業目標さえ指示すれば、あとはロボットがカメラなどで周囲の状況をリアルタイムにセンシングしながら自動で作業を完遂してくれる技術です。今回は、工場や倉庫での部品の移送に用いられるピック&プレイス用のアームロボットへの適用に成功しました。たとえば部品の仕分け作業であれば、「部品○○をトレイ△△に整列させる」といった具合に、部品と仕分け先の対応関係を指定するだけで、自動で作業してくれるようになります。指示をする際には、ただUIメニュー上から指示するだけでいいので、誰でも簡単に扱うことが可能です。

ロボットに詳しくない生産現場の方でも、簡単に導入・運用できるというのは大きなポイントです。というのも、従来の産業用ロボットをこのような作業に適用するにあたって大きなボトルネックとなっていたのは導入時のハードルの高さでした。これまでのロボットでは、専門家が作業手順や動作をロボットに細かく設定する「ティーチング」という作業を数時間かけて準備する必要があったからです。近年ではロボットUIの改善も進んでいますが、これらの多くはロボットへのプログラミングの簡易化に着目したものであり、従来同様ティーチング作業は不可欠でした。私たちの技術では、このティーチング作業は必要ありません。作業目標さえ設定すれば、ロボットが自律的に動いてタスクを完了してくれます。

UIから作業目標を変更するだけで、ロボットが自動的に動きを変えることができるというのも大きなメリットです。これまでは微細な設定変更であっても、わざわざもう一度専門家を呼んでティーチングをやり直す必要がありました。しかし、本技術ではそのような手間もコストも必要ありません。

つまり、私たちのピック&プレイスユニットは導入後もフレキシブルにニーズに対応しつづけることが可能です。一度導入したらずっと同じ作業を担当させるという使い方ではなく、異なる作業をさせたり、忙しくなったラインへ移動させたりと、流動的に使いまわすことができるようになります。近年ではマスカスタマイゼーションという潮流もあり、生産現場では短い周期でタスクを変更して柔軟に対応することが重要になっています。こうした状況にも対応していくことができるのが、私たちの技術です。

大山:一つの単純な作業を自律的に行うロボットはこれまでもありましたが、私たちの技術は作業目標が表すゴール状態に向けて、複数の動作工程を組み合わせた複雑なタスクを完了できます。たとえば、卓上にバラバラに置かれたモノを指定された場所へ配置しなおすというゴールに向けて、最も効率的なアームの挙動を選択しながらタスクをこなします。作業途中でモノの位置が変わってしまうなどの環境変化にも対応できますし、2本以上のアームが協調して作業することも可能です。

ロジックとダイナミクスを組み合わせることで、自律的な制御が可能に

― どのようにして本技術が成立しているのでしょうか?

大山:これまでの複雑なシステムの設計では、「ロジック(論理)」を用いた作業手順の設計と「ダイナミクス(力学的特性)」を考慮した動作制御が別々に設計されていました。そのため、まず作業手順をロジックで設計したのち、各作業一つひとつに対して、専門家がダイナミクスの知識とノウハウをもとに細かく動作のパラメータを設定し、入念な調整を繰り返していく必要がありました。これこそがロボットの「ティーチング」作業だったわけです。

こうしたタスク毎に人手で行っているロボットシステム設計の状況に対して、私たちはどうにかしてもっと誰でも簡単に扱えるシステムを実現できないかというところから研究をスタートしていきました。そして、ロジックとダイナミクスを組み合わせることで作業手順から動作制御まで一括で計画ができないかというアプローチから研究を進めていたときに、二つを連携させるためのツールとして時相論理を採り入れるという方法を考えました。時相論理というのは時間の概念を含んだ論理で、これまでドローンや自動運転車などの移動体制御で適用が期待されてきたものです。この性質が、ピック&プレイスユニットにも上手く機能するのではないかと考えました。結果として、今回はこの論理を使うことでロジックとダイナミクスを組み合わせた動作計画が可能になり、ゴール状態から自律的に作業を完遂できるシステムをつくり出しています。たとえば部品Aを棚Bに置くというというゴールが設定されたとすると、10秒後にそれを完了させるとして、どのような動作をどのようなタイミングで組み合わせていくかという最適な動作を算出し、安全かつ効率的にロボットを制御していくことができるのです。

最適な動作の組み合わせを計算するためには高負荷な計算処理が必要ですが、段階的に計算するなど処理の高速化を図ることで、秒単位の速さで動作を決定できるようになっています。

大山 博之

若山:ロボット技術には総合格闘技のようなところがありますから、他にもさまざまな技術が使われています。カメラを使った物体認識もその一つですし、今も話にあったような計算を高速化するアルゴリズム設計もその一つです。こうした面では、多くの分野で世界トップレベルの技術研究を展開するNECの強みが大いに活かされているのではないかと感じています。

また、NECには自前で工場をもつメーカとしての側面もあります。だからこそ、実際の現場での課題は深く理解できていますし、開発に活かすことができました。こうした点も大きく生きたと考えています。

大規模な運用やVRとの連動など、さまざまな可能性を模索

― 具体的なソリューションのイメージはついていますか?

若山:ファーストターゲットとしては、倉庫や製造業などで労働力不足が課題となった現場を想定しています。製造業においては、組み立てなどの職人技が要求される現場ではなく、まずは工程間のつなぎにある細かい作業への応用を考えているところです。たとえば検査装置へ製品を入れたり、組み立てに必要な部品を並べたりする作業ですね。中長期的にはより高度な作業へ展開する可能性もありますが、まずはそこからのスタートを考えています。

また、冒頭にも申し上げた通り、私たちのロボット技術は導入が容易で、フレキシブルに使いまわせるという点に大きな特長があります。忙しいラインへ別のラインからアームを1本移動してきたり、必要に応じてアームを増やしたりするなどの運用にも柔軟に対応していくことができます。さらには、3本、4本と増やしていくことでスケールメリットが出るように設計されていますから、大規模な運用もできるでしょう。これからまだまだ多様な可能性を模索していけるだろうと思っています。

UIについても、いまは単純にモノと場所の対応関係を指定できるようなものを想定していますが、場合によってはVRやARを取り入れた方が良いということもあるかもしれません。そういったところも含めて、これからさまざまなお客様と話を進めながら相応しいアプローチを探っていきたいと考えています。

大山:今回の技術の一番のポイントは、人とロボットの間にある障壁を取り除き、専門家でない方でも誰もが使えるものを構築できたということだと思っています。人とカンタンにコミュニケーションできるようなロボットづくりというのは私たちのチームの大きなミッションの一つですから、今回の技術の開発はその大きな一歩になることができたのではないかと思っています。これからも、人が使いやすい安全なロボットというのは追求していきたいですね。

若山:そうですね。私もこのような導入や運用時の課題まで見据えたソリューションこそが、NECらしい提案なのではないかと思います。NECは工場システムや倉庫システムも提供していますから、たとえばそういったところと組み合わせてAIを提供していくなど、一段階視点を上げたかたちからのロボット導入を考えていくことも可能です。お客様にとって、どのようなかたちでシステムをご提供するのがベストなのかという視座から、これからも最適なソリューションをご提案していきたいと考えています。

- ※本ページに掲載されている情報は、掲載時の情報です。

お問い合わせ

拡大する

拡大する