Japan

サイト内の現在位置を表示しています。

PLMコラム ~BOP連載シリーズ~

<執筆者>

NEC マネジメントコンサルティング統括部

ECMグループ ディレクター 杢田竜太

2002年より、20年以上に渡って、製造業:特に設計を主体としたエンジニアリングチェーン領域におけるデジタル技術を活用した業務革新(PLM/BOM/コンカレントエンジニアリング/原価企画等)支援に従事。製造業を中心とするお客様に対して、設計開発プロセスにおける業務コンサルティングを手がけている。

2026/2/5

1.改めてBOPとは?

さて、今回からBOP(Bill of Process)について解説していきます。

改めて、BOPとは何を指すのでしょうか?

IVI(Industrial Valuechain Initiative)が2019年に公開したホワイトペーパーによると、

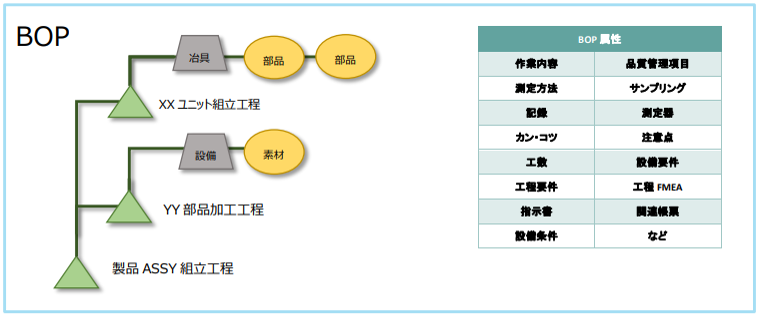

「BOP とは、製造プロセスを定義したものであり、生産技術部門にて作成され、主に製造部門で活用される。 BOP には「製品情報(何を)」、「工場情報(どこで)」、「工程情報(どうやって)」、「リソース情報(何を使って)」が関連付けて管理されている。また工程情報の属性として、「作業」「品質管理項目」「工数」などが管理され、容易な情報抽出や再利用を可能にする。」と定義されています。

概念としてはこの定義で充分と考えますが、より具体的・実践的な解説を進めたいと思います。

本コラムでは、

●BOPのデータ管理方法(過去~現在~将来)

●BOPの粒度(目的依存)

●BOPの管理特性

▽管理の主キーについて

▽管理データモデルについて

に分けて進めていきたいと思います。

まず、BOPのデータ管理方法について、過去から時系列に確認していきましょう。

BOPという言葉が一般用語として世に広まっていったのは、2010年代後半のことです。

PLMソリューションのデータベースで、企業が製造するモノの作業工程を統合管理していこうというムーブメントが起こりました。

その背景や意図については、こちらをご覧下さい。

参考:

製造業DXのキーファクター“BOP(Bill of Process)”とは?

ものづくりを変革する“BOP”の威力とは

ものづくりを変革する“BOP”検証から実装へ

開発・生産を一気通貫につなげるBOM・BOP活用 ~短納期での生産ライン増設・立上げを実現するポイント~

どれもが、PLMソリューション(NEC:Obbligato)で管理されているイメージが表現されていると思います。

では、それ以前、BOPと呼ばれるデータは、「どこで」、「どのように」管理されていたのでしょうか?

2.BOPの2つの粒度とは?

「どこで」、「どのように」管理されていたのか?という疑問に答える前に、BOPとは何か?について、もう少し具体化しておきたいと思います。

これまでのBOM/BOPコンサルティング経験から、BOPには大きく2つの粒度があると認識しています。

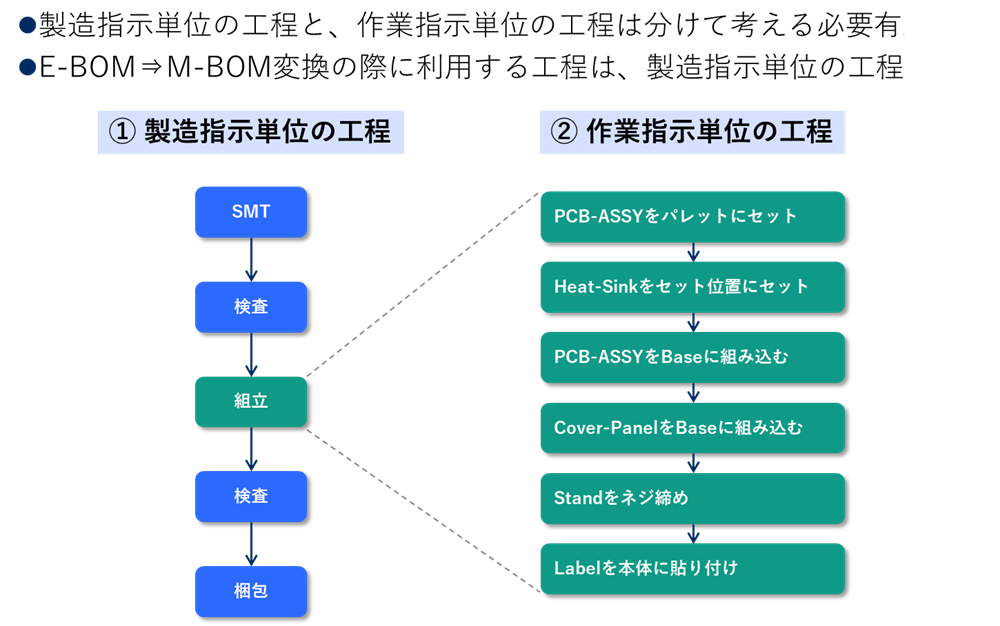

① 製造指示単位の工程(BOP)

② 作業指示単位の工程(BOP)

図2:BOPの2つの粒度

BOPという言葉が出始めた際は、②作業指示単位の工程のことをBOPと呼ぶことが多かったですし、今でもその文脈を前提として語っているソリューションベンダやコンサルタントがたくさん居られますが、お客さまの業務課題を解決するBOPはこの2つの合わせ技であることも多いのが実状です。

これらの情報は、2010年頃以前は、生産管理システムと、現場帳票として管理されてきました。

① 製造指示単位の工程(BOP) ・・・生産管理システムのデータベースで管理

② 作業指示単位の工程(BOP) ・・・現場帳票(作業手順書)として管理

このコラムのBOM連載シリーズでも図示しましたが、①製造指示単位の工程(BOP)は、生産管理システム上の「工程マスタ」と、「工順マスタ」の2つのマスタ・データベースで管理されていました。

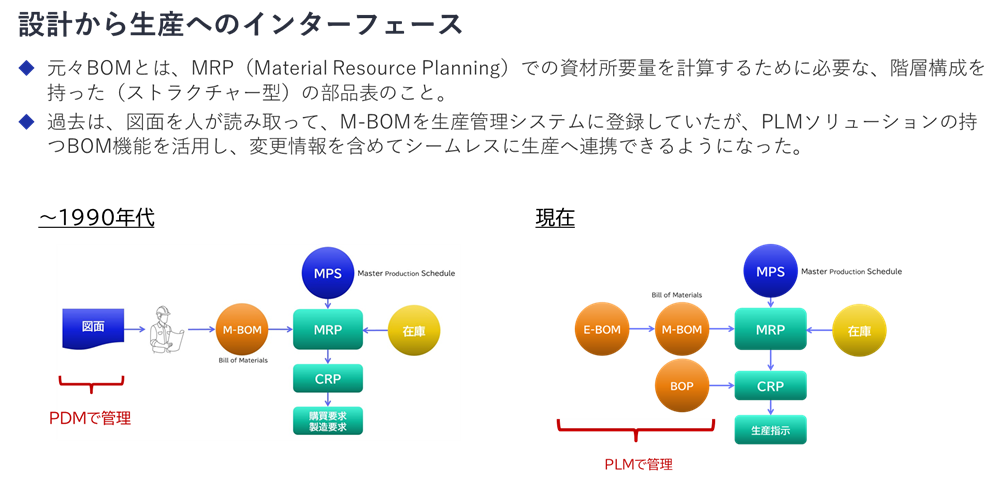

MRPⅡコンセプトでは、このBOPデータベースは、CRP(Capacity Requirements Planning)を経て、生産指示(製造指示)へと繋がります。

この製造指示は、社内のラインやショップといった工程に指示されますから、管理するBOPの粒度は、図2の例ですと、製造指示としての工程(BOP)となります。

図2の例ですと、「SMT」、「検査」、「組立(総組)」といった粒度となります。

一方で、② 現場帳票(作業手順書)として管理されているのは、作業手順としての工程(BOP)となります。図2の例ですと、「PCB-ASSYをパレットにセット」、「Heat-Sinkをセット位置にセット」、「PCB-ASSYをBaseに組み込む」といった粒度となります。

釈迦に説法で恐縮ですが、所謂JIS Z 8206:1982の工程図記号の単位ですね。

お客さまの中で、生産管理部門の方々は、通常①を工程と呼んでいることが多く、生産技術部門の方々は、工程と言えば②しかありえない、と認識していますので、議論が空中戦にならないよう、しっかりと「自社におけるBOPとは何を指すか」を明文化・共有しておくことが重要です。

本コラムを読んでいただいている皆様にはくどくて恐縮ですが、その粒度は、改革の目的に依存します。

さて、翻って2025年現在、前述のように、2010年代後半に、企業が製造するモノの作業工程を統合管理していこうというムーブメントが起こった後に、この双方データのマスター・オブ・マスターデータが、徐々にPLMソリューションのデータベースで管理されるようになっていきました。

コラムのコラム

ものづくり太郎氏(ブーステック 永井夏男氏)も、本件に関する記事を提供していますが、欧州企業ではBOPのデータベース化は当然であり、日本の製造業の先を行っている、と指摘しています。

「この話が本当であれば、生産技術者がいちいち工程表をExcelなどで都度作成する必要もなく、

指示書の作成もする必要がない。つまりBOM~BOPが完全に連携されていることを意味する。

日本の現状からは考えられない運用だといえる。」

引用元:MONOist ものづくり太郎のPLM講座(3)欧州のPLM運用をひもとく、設計と製造がつながる最先端工場と日本の成功事例

コラムのコラム

BOPの粒度については、本コラム上位でも紹介したIVI発行のホワイトペーパーのページ10でも解説されています。

本コラムでは、イメージのしやすさを前提に2つに大別しましたが、実際には各社の粒度は、その管理目的や管理データベース特性に依存します。

また、上記でも指摘したように、自社部門間でも常識が異なることが通常です。

是非我々のような有識者(コンサルタント)を活用していただき、BOPに関する社内改革議論を意義・納得感ある議論にしていただければ幸いです。

今回は、BOPの定義や粒度、管理の主キーについて解説してきました。

次回は、最初に「BOPの管理データモデルについて」少し追加で解説を加えた後、製品からみたBOPと工程からみたBOPとは?BOPはどう作られているか?について解説を続けたいと思います。

コンサルティングサービス【製品開発】

最先端のデジタル技術に対する知見と、自社および製造業のお客様のものづくり革新の実践経験をベースに、製品開発プロセスの革新をご支援いたします。

詳細はこちら

拡大

拡大