NEC ものづくり共創プログラムセミナーレポート:

製造業に求められる新たな力「ダイナミックケイパビリティ」とその実現方法

2021.01.20

※本記事は、2020年10月09日よりITmedia社 MONOist TechFactoryに掲載されていたものです。

COVID-19や米中貿易摩擦、自然災害など先の見通せない状態が続く中、これからの製造業にはどのような戦略が必要になるのだろうか。2020年9月4日に「NEC ものづくり研究グループ」が開催した「New Normal社会におけるものづくり変革セミナー」では、経済産業省 製造産業局 ものづくり政策審議室長を務める矢野剛史氏を招き、今後の製造業の在り方について議論が行われた。

製造業におけるダイナミックケイパビリティの重要性

ダイナミックケイパビリティとは、技術や市場、環境の変化に対応するために、企業が自社をはじめとした関係各社の経営資源を柔軟に再構成したり、再配置したりする能力を指す。2020年5月に公開された「令和元年度ものづくり基盤技術の振興施策」(2020年版ものづくり白書)でも、ダイナミックケイパビリティ強化の重要性が説かれている。対義語となるのがオーディナリーケイパビリティである。オーディナリーケイパビリティとは、既存の経営資源を効率的に利用し、利益を最大化する能力を指す。一般的に堅固な大規模組織はオーディナリーケイパビリティが高く、柔軟な中堅・小規模組織はダイナミックケイパビリティが高いといわれている。

矢野氏は「オーディナリーケイパビリティは予定調和の中で最大限の効果を発揮するための企業の基本的な能力です。しかし、不確実性の高い世界では、環境の変化に合わせて臨機応変に対応し、企業を変革するダイナミックケイパビリティを高めることが重要になります。起きるかどうか分からない変化に備えるために冗長性を持たせるなど、“無駄”を生み出すようにも見えますが、これだけ不確実性が高まる中で、変化に備えないことがより大きなマイナス影響をもたらすようになっています」と指摘する。また、変化に瞬時に対応するためにもデジタルは欠かせない要素であるということも強調した。

ダイナミックケイパビリティの強化にはさまざまな面があるが、日本の製造業にとって要となりそうなのが「デジタルトランスフォーメーション(DX)」の実現である。従来、人の力で高度に練り上げられてきたものづくりの仕組みだが、これらは日本を前提にした同質的な環境や、属人的な仕組みの組み合わせで行われてきたといえる。しかし、COVID-19の影響により、人を中心とした「現地現物“のみ”」で構築する仕組みの限界が見えてきた。また、サプライチェーンのグローバル化が進み複雑化が加速する中で、これらを全て人作業で最適化することは不可能である。

柔軟性を備えたグローバルサプライチェーンを構築するには企業間のデータ連携が不可欠となり、急激な需要変動に対応するには、AI(人工知能)による予測・予知も必須となる。さらにエンジニアリングチェーンを強化するためには、3D設計やシミュレーションによる製品開発を高速化する「アジャイル型生産」に切り替えなければならない。これらの取り組みは以前からいわれてきたことだが、COVID-19などにより必要性があらためて顕在化したといえる。

ダイナミックケイパビリティを高めるためには ~2つの課題とその解決策~

とはいえ、「DXを実現する」と言っても、そこに至るまでにはさまざまな課題を克服する必要がある。矢野氏が課題として真っ先に挙げたのが「エンジニアリングチェーンのデータ連携の弱さ」だ。データ利活用の必要性は指摘されているものの、製造現場で収集したデータをマーケティング施策に役立てたり、新たなデータ駆動型サービスを創造したりしている企業は少ない。矢野氏は以下のように課題点を指摘する。

「設計領域ではCADが使われていますが、日本では3D データの使用率が非常に低く、さらにこれらの設計工程で得られたデータから製造工程までのデータを一元的に活用するような仕組みは非常に少ないといえます。そのため各工程でデータをバラバラに扱うような環境が生まれており、設計部品表(E-BOM)や製造部品表(M-BOM)、そして工程表(BOP)などのデジタル化や一元管理が行われておらず、生産過程で多くの手戻りが発生しています」(矢野氏)

さらに、残存するレガシーシステムの運営費や保守費の肥大化も深刻な課題である。2018年9月に経済産業省が公開した「DXレポート ~ITシステム『2025年の崖』の克服とDXの本格的な展開~」では、レガシーシステムが残存した場合、2025年以降の経済損失は、年間最大12兆円に上る可能性があると警告している。

では、こうした課題を解決し、DXを推進してダイナミックケイパビリティを高めるにはどのような施策が必要なのか。矢野氏は重要な施策の1つとして「設計力の強化」を挙げる。特にエンジニアリングチェーンにおいて力点を上流にシフトし、企画や製品設計の初期プロセスに負荷をかけて作業を前倒して進める「フロントローディング」を意識することが大切だと説く。これにより、手戻りをなくし設計から生産までのリードタイムを短縮できるからだ。 また、これらを実現する上で重要となることとして「DX人材の育成」を挙げる。そもそもIT(情報技術)とOT(制御・運用技術)の両方に精通している人材は圧倒的に不足している。矢野氏は「特にビジネス的な観点から製造現場の課題を把握し、デジタル技術を導入して活用できる人材は圧倒的に足りません」と指摘する。

これを解決するには、産官学が一丸となってDX人材を育成することが重要になる。政府は2019年に「AI戦略 2019」を策定し、大学生や高等専門学校生全員に、文理を問わず年間50万人にAIリテラシー教育を実施する方針を示した。矢野氏は「先鋭的な人材を発掘し、伸ばす環境を整備する必要がある。具体的にはAI応用力の習得や認定制度・資格の活用などだ。国としても新たな社会を牽引(けんいん)する人材育成に積極的に取り組んでいく」との見解を示した。

キーワードは「自律改善」「自働化」「リモート」「つながる」

セミナーでは「New Normal社会における4つの課題と取り組み事例紹介」と題し、これらのダイナミックケイパビリティを実現する製造業の姿として、NECが進める「スマートファクトリー構想」の紹介も行われた。

登壇したNEC スマートインダストリー本部技術主幹を務める北野芳直氏は「製造業の変化はコロナ禍以前からデジタル化によって進んでいました。それがコロナ禍により一層加速したといえます。スマートファクトリー実現の鍵となるのが『自律改善』『自働化』『リモート』『つながる』の4つのキーワードです」と説明した。

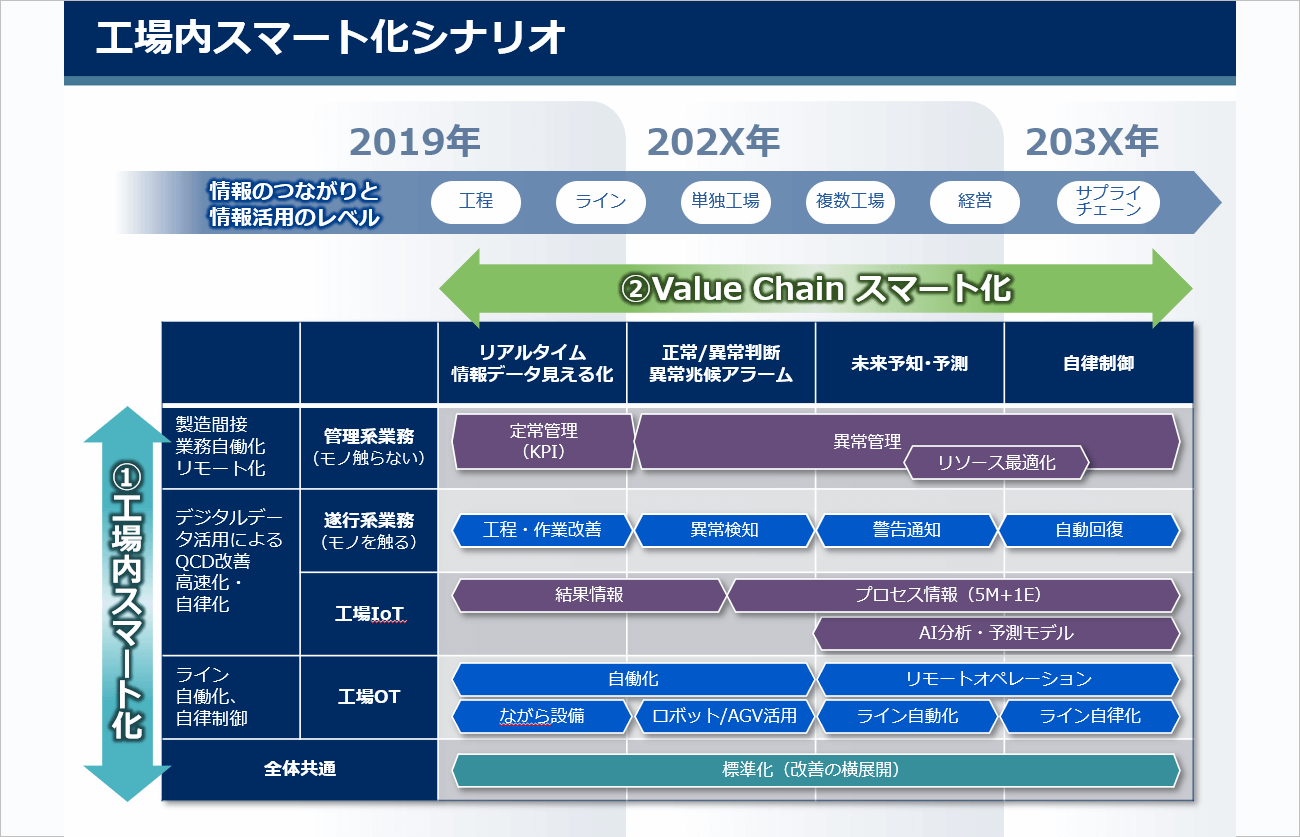

NECが示すスマートファクトリー構想のシナリオはこの4つのキーワードで示すことができる。工場内ではAIを活用した「自律改善」でQCD(品質・コスト・納期)向上の高速化と自律化を図る。その上で、AGV(無人搬送車)やロボットなどを活用してラインの「自働化」を進め、製造間接業務を「リモート」で作業できるようにする。さらに、工場内だけでなく、バリューチェーンがデジタルデータで「つながる」ことで、サプライチェーン全体としての在庫やトレーサビリティーシステムがリアルタイムに可視化され、最適化される。北野氏は「工場内のスマート化とバリューチェーンのスマート化を同時に進化させることが大切です」と説明する。

もう一つスマートファクトリー構築で留意すべきはそのアプローチ方法である。北野氏は「トップダウンとボトムアップの両方からアプローチすることが重要になります。トップダウンとは市場状況や経営課題からそれぞれの目的に応じたグランドデザインを検討する方法です。一方、ボトムアップとは、特定施策やソリューションの実証実験で得られたデータの分析結果などから効果を確認しながら検討していく方法です。大事なのは、トップダウンとボトムアップの両方をうまく並行させて進めることです」と説明する。

なお、NECではスマートファクトリーを実現するための基盤として「NEC Industrial IoT Platform」を提供している。北野氏は「NECが目指すスマートファクトリーは、完全な自働化ではなく、ルーティン化できる業務を自働化し、従業員が人にしかできない作業に集中できる環境を構築すること。そこで働く人が活き活きと働ける環境を構築することです」と語った。

New Normal社会の課題にどのように取り組むべきか

セミナーでは、オンライン投票機能を使い、リモート参加者に取り組むべき重点課題について意見を聞いたり、会場に参加したものづくり研究グループのメンバーと矢野氏によるディスカッションも行われた。NECではNew Normal社会の主要課題として「工場作業者の働き方が変化」「サプライチェーンがスムーズにつながらない」「製品需要変動が激しい」「新たなビジネスチャンス(の模索)」を挙げている。ディスカッションではこれらの課題に対し、どのように取り組むべきかを中心に議論が進められた。

医療系製品を製造するメンバーは需要予測の変動について「コロナ禍で予想外の製品需要がありました。新製品を3カ月で(企画から製造を経て)出荷しました」と打ち明ける。同社では2年前から製造現場のデジタル化を進めていた。それが功を奏してツールで情報を一元管理し、3Dデータを確認しながら設計と製造でやりとりできたという。担当者は「デジタル化していなければ、絶対に達成できませんでした。同時に、部門横断的なコミュニケーションも必要だと痛感しました」と語る。

また、データやIoTを活用し、新たなビジネスチャンスを模索する取り組みについては、複数のメンバーから「デジタル活用で価値創造ができる人材(人財)が圧倒的に不足しています」との声が挙がった。これについて矢野氏は「産業人材の育成として、例えば(教育と就労のサイクルを回す)リカレント教育など、国として支援する方向も考えています」とコメントした。

新技術の導入については「目的と手段を間違えていたり、経営層が投資対効果にこだわったりするケースがある」との指摘があった。「(組織内で)データドリブンな取り組みを推進しているものの、見栄えのよいグラフを作るだけで満足し、データを使う目的を明確にする『デジタルマインド』が定着していません」との課題も聞かれた。一方、現場で働く側の視点から「デジタル化した後の姿(ゴール)を共有することで、その先に現場が『ワクワク感』を持って働けるような環境にすることが重要です」との指摘もあった。ある担当者は「デジタル化によって現場の働き方が変わります。業務がデジタル化されることによって何が変わるのか、自分にとってどのような利便性があるのかを(現場の人が)理解できるようにすることが重要です」との見解を示した。

最後に矢野氏は「ディスカッションからも各部門を横串で通して情報を共有することや、現場で働く人がワクワクできるような環境を構築することの重要性が多く指摘されました。経営層はこうした課題に対し、真摯に向き合う必要があると考えます。定量的な指標や費用対効果に捉われずIT戦略の方向性を明確化した上で大局的な観点から取り組むべきデジタル化を検討することが重要です」との見解を示し、ディスカッションを総括した。

【関連リンク】

NEC Industrial IoT

NECは、自社におけるものづくり革新活動と、独自の先端技術を活用したIoT/AIの実証・実装に取り組んでいます。 これらの知見をベースとしたソリューション群「NEC Industrial IoT」はお客様の変動対応力の強化を実現します。

本WEBサイトは製造業でお困りの皆さまに、最新の技術で改善に導くための情報まとめサイトです。

拡大する

拡大する