Japan

サイト内の現在位置

生産ラインや設備の稼働状況をデジタル上で再現し、

品質向上に貢献

デジタルツインは、製造現場の改善にとどまらず、経営判断を支える重要な情報基盤となります。現場のリアルな状況をオフィス部門が即座に把握できることで、経営層の意思決定が迅速かつ的確になります。部門間のサイロを打破し、全社的なKPIの達成に貢献します。製造業におけるDXの中核として、デジタルツインは全社の価値創出を支えます。導入効果は、現場だけでなく経営全体に波及します。

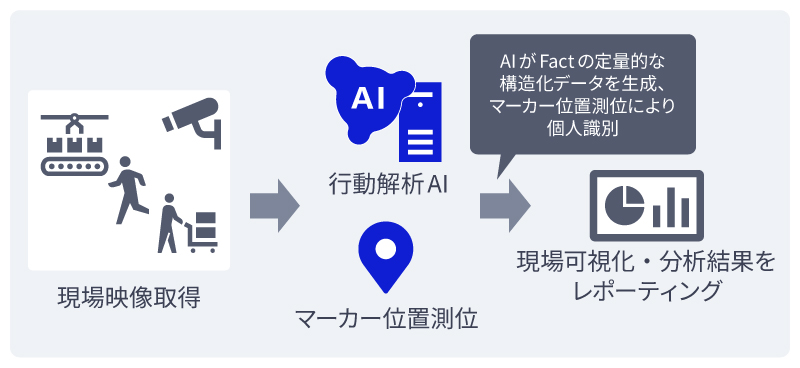

映像AIと個人識別技術の活用により

現場作業をFactデータ化、現場改善を支援

ユースケース事例:製造業

- リソース最適化ソリューション 現場可視化・分析サービス

- リソース最適化ソリューション 現場荷物追跡サービス

課題と効果

課題

スマート工場化・改善を進めていくなかで、作業員の作業レポートや過去の設計データでは、実際の課題が正しく把握できない

期待効果

現場映像を取得、行動解析AIとマーカー位置測位技術により、特定エリア内の全体および個人毎の作業状況・動線などのデータ化を実施

現場可視化・分析による現場課題の把握

カメラ映像から現場作業員の行動データ化を現場可視化・分析サービスで実現

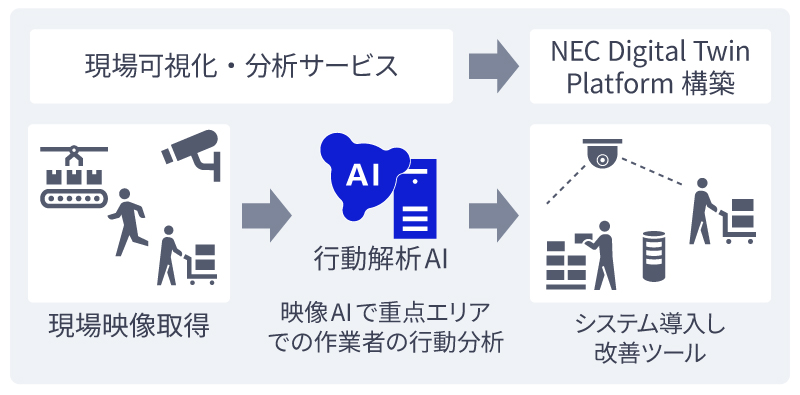

映像AIによる検知とアラーム通知活用により

現場作業を問題的を把握、現場品質改善を支援

ユースケース事例:製造業

- リソース最適化ソリューション 現場可視化・分析サービス

課題と効果

課題

重点管理エリアにおいて、作業者が守るべきルールを設定するも、遵守されないケースが有り、これが品質に影響している

期待効果

現場映像を取得、行動解析AIを活用し、ルールが順守されていない状態を検知、発生した場合はアラーム発報することでルール順守を促す

現場可視化・分析環境のシステム化

行動を可視化・分析するシステム環境を構築

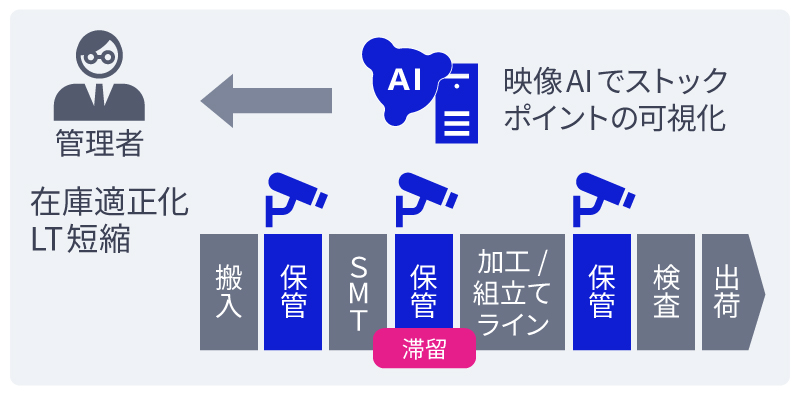

映像AIと在庫シミュレーションの活用により

在庫状況をリアルタイムで把握、在庫適正化を支援

ユースケース事例:製造業

- リソース最適化ソリューション 現場荷物追跡サービス

- プロセスシミュレーション・リソース最適化サービス[assimee]

課題と効果

課題

フロア間移動が伴うストックポイントなど、在庫の状況がリアルタイムで把握出来ていない状況で、在庫の滞留が滞留が有り、余剰在庫も必要。

期待効果

ストックポイントで現場映像を取得、解析AIを活用し在庫を可視化。在庫の適正化・LT短縮を行う。

在庫可視化・分析環境のシステム化

在庫可視化・適正在庫をシミュレーション

参考リンク

最新情報

- Aug 27, 2025

- Press Releases

- 2022年11月28日

- プレスリリース