Japan

サイト内の現在位置

自動車部品業における課題

内示受注と確定受注の変動を生産計画に反映できない

拠点・グループ会社との

計画調整に時間がかかるため、多くの製品在庫を保持

標準原価と実際原価の

比較が出来ない

そのお悩み、EXPLANNER/Jaで解決できます!

01 最新の受注情報に自動的に置き換え、生産計画へ反映

内示受注や確定受注の変動にリアルタイムで対応できない場合、欠品を防ぐために過剰な在庫を抱える必要があり、結果として製造コストが増大します。

EXPALNNER/Jaなら、得意先ごとに異なる形式で届く複数の受注情報(内示・確定)を一元的に管理し、最新の受注情報に自動的に置き換えたうえで生産計画へ反映します。これにより、受注変動や多回納入にも柔軟に対応可能です。その結果、最適な生産計画の立案と在庫の適正化が実現し、納期遵守率や業務効率の向上につながります。

02 会社間を跨る生産計画を立案可能。一気通貫のMRP展開を実現

工場や会社ごとに設備や製造技術を保有しているため、製品完成までに複数工場やグループ会社を経由することがあります。しかし、その際に需要情報の共有や計画立案に時間がかかり、欠品防止のために多くの在庫を抱えるケースが少なくありません。

EXPALNNER/Jaなら、工場間・グループ会社間をまたぐ生産計画を一括で立案できます。工場間・グループ会社間をまたぐ構成表を設定することで、生産計画を一気通貫で所要量展開(MRP展開)することが可能です。これにより、需要情報の共有や計画立案を短時間で実現し、需要変動に備えて確保していた余剰在庫を削減できます。

03 実績情報をもとに、様々な粒度で原価差異分析が可能

製造業では、製品を作るために多くの資源(材料・人件費・設備など)を投入します。しかし、市場では価格競争が激しく、品質を維持しながらコストを抑えることが求められます。原価を正確に把握できれば、適切な価格設定が可能となり、競合に対して優位性を確保できます。

EXPALNNER/Jaでは、製品ごとの原価要素を実績データと連動させて把握し、標準原価と実際原価の差異を分析できる仕組みを提供します。実績情報をもとに、様々な粒度で原価差異分析が可能です。さらに、日々の生産活動の結果を、製造原価と結び付けることで、現場にコスト意識を根付かせる効果も期待できます。

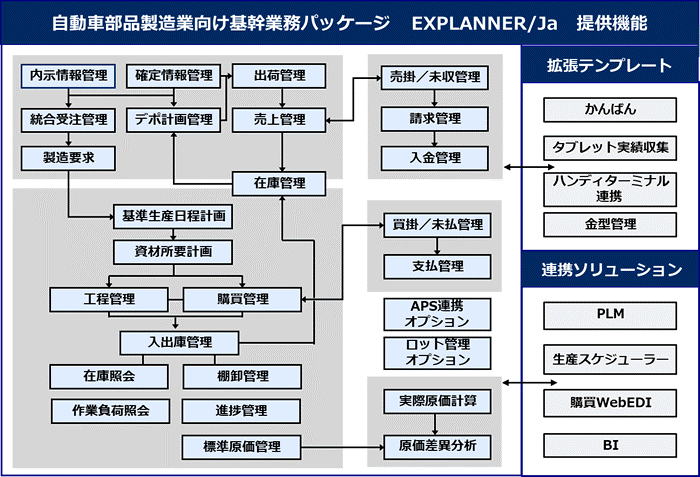

その他、業界ニーズに対応した機能を備えています。

対応している生産モデル

多くの生産モデルに対応しています。特に個別受注向けの機能を多く保有しています。

| 見込生産 | 受注組立 | 繰返受注 | 内示受注 | 個別受注 |

|---|---|---|---|---|

| 〇 | 〇 | 〇 | 〇 | 〇 |

対応している製造工程

組立業、加工業、どちらの製造工程にも対応しています。

| 組立 | 加工 |

|---|---|

| 〇 | 〇 |

機能一覧

導入事例

料金体系

| 製品名 | 価格(税別) | 最低価格に含まれる機能 |

|---|---|---|

| EXPLANNER/Ja | 2,625万円より | 100ユーザライセンス |

(※)導入費用は別途かかります。

導入までの流れ

- [1]下記「お問い合わせ」ボタンより、弊社までお問い合わせください。弊社担当者より折り返しご連絡させて頂きます。

- [2]その後、お客様拠点へ訪問(リモートもOK)させて頂き、御社の課題をお伺いした上で、最適な製品をご案内します。

- [3]累計1,000本以上、50年以上の提供実績に基づいた、システム開発・保守サービスを提供いたします。(※)詳細は弊社担当者まで

まずはお気軽にお問合せください