Japan

サイト内の現在位置

JFEスチール様

dotData 導入事例

複雑な製鉄プロセスの自動化・省人化を目指す 「熟練技能」×「データ」で挑むJFEスチールのDX

製造人材育成

課題背景

- 複雑な製造プロセスを熟練者の技能で支えてきた。それに代わる最適なプロセスの構築が求められている

- AIとデータを活用して製造プロセスを最適化するために、現場の担当者自身の分析スキルを高めたい

- 社内のデータサイエンティストのリソースは、全社的なDX推進に集中させたい

成果

DXで製造プロセスの最適化を目指す

各設備から取得したデータをもとにシミュレーションを行い、リアルタイムで現場業務にフィードバックする。デジタルの力で製造プロセスを最適化するDXを推進しており、それを支える人材育成にNECとともに取り組んでいる。

現場主導のデータ活用で業務を変革

鉄鋼の専門知識を持つ現場の担当者自身がデータ分析に取り組み、業務変革を実践。半年かかることもあった実験による計測を、AIの予測を用いることで数分に短縮するなど、大きな成果につながっている。

伴走支援を通じて最短ルートで実践力を鍛える

NECのデータサイエンティストが製鉄プロセスや専門用語を事前に理解したうえで講義を行ったり、個別相談に対応したりするなど、伴走型の人材育成支援を提供。データ分析を課題解決に結びつける方法を最短ルートで習得している。

導入ソリューション

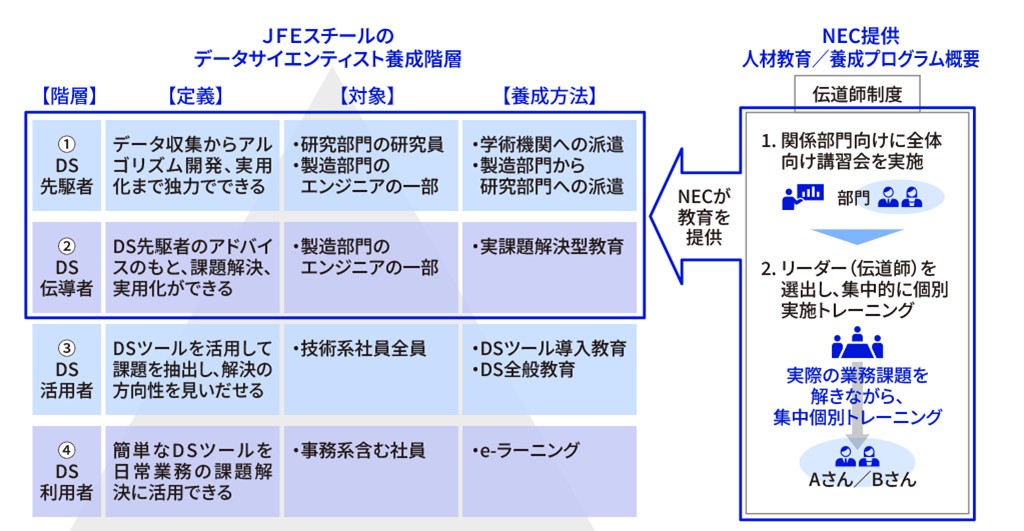

※dotDataを活用したDX人材育成支援の概要

導入前の背景や課題

操業の自動化や省人化を目指し、製造プロセスのDXを推進

日本有数の鉄鋼メーカーであるJFEスチール様は、製鉄から加工までを一貫して手掛け、高品質な鋼材を通じて多様な産業を支えています。現在、同社では「人手不足」「技能継承」といった課題に対応するため、DXに取り組んでおり、その中核が、仮想モデルと実プロセスのリアルタイム融合を図る「CPS(Cyber-Physical System)」です。

鉄鋼の製造は、高温・高圧の環境下で熟練者の技能が必要な複雑なプロセスです。CPSは、このプロセスをデジタルの力で最適化し、操業の自動化や省人化を実現することで、人材課題の解決を支援します。具体的には、各設備からデータを収集し、新しい気付きも加えながら数式や分析モデルを作成。仮想空間上でシミュレーションを行い、鉄の状態予測、不具合やムダの予兆検知、設備の最適運用条件を導き出し、リアルタイムに現場業務にフィードバックします。これにより、熟練者の技能を“暗黙知”から“形式知”へと変換し、歩留まり改善や品質向上につなげています。

このCPSをより広範な業務に適用し、予測や検知の精度を高めるうえで、同社が重視しているのが「現場主導のデータ活用」です。「分析モデルの実用性を評価したり、熟練者の技能を反映したモデルを作成したり、分析結果を実機に落とし込むには、製鉄に精通した現場の知見が不可欠です」と同社の田子氏は話します。