Japan

サイト内の現在位置

工程設計のデジタル化により

生産性を高める新手法とは

NECが実証した「工程設計のデジタル化ツール」の全容に迫る 【2020.02.21】

カテゴリ:設計・開発・技術生産技術・製造PLM/CAD

日本電気株式会社

コンサルティング事業部マネージャー 杢田竜太

製造業を中心とするお客様に対して、設計開発プロセスにおける業務コンサルティングを手がける。本プロジェクトでは、市場の状況やニーズを踏まえた商品企画・訴求を担当。

日本電気株式会社

製造・装置業システム本部シニアエキスパート 田上光輝

PLM製品である『Obbligato』の開発およびサービス提供を統括。本プロジェクトでは、プロダクトとしての開発を主導。

NECプラットフォームズ株式会社

生産本部生産技術統括部自働化推進部マネージャー 成田尚志

情報通信機器の製造を担う子会社で、デジタル化やロボット化を通じて全社のQCD向上を担う。本プロジェクトでは、自社のものづくりで培ったノウハウの提供を担当。

NECではこのほど、工程設計業務のデジタル化ツール「工程設計シミュレータ」をリリースします。これにより工程設計データの蓄積・流用による当該作業を効率化。さらに、設計値と実績値の比較分析で工程を最適化し、PLMの基準情報にフィードバックすることで改善PDCAを高速化させることが可能になります。

そこで、当該製品の開発に関わった弊社のコンサルティングや開発部門、および当該ノウハウを蓄積している生産部門のメンバーにより、その開発背景や機能、メリットなどについてご紹介します。

ものづくりの環境変化に求められるソリューションとは

杢田: 現在のものづくりを取り巻く外部環境として、4つの大きな変化が認められると思います。

1つめは、製品の複雑化。例えば自動車は“CASE”(Connected, Autonomous, Shared, Electric)の進展による電子制御が増える一方で、設計・開発が複雑化しており、これを効率化する必要に迫られています。そのためには、設計成果物や工程設計のデータなどを再利用できる基盤が求められます。

2つめは、製品ライフサイクルの短命化。一般的なものづくりにおいては、量産後にも、更なる生産性向上を目指し、プロセス改善を加えていきます。ところが、製品のライフサイクルが短い状況では、この改善をいち早く行わなければ製品の競争力を落としてしまうことになり、さらなる最適化が求められます。

3つめは、マスカスタマイゼーションの進展。つまり、多品種化です。市場ニーズの多様化に合わせて、製品をつくり分ける必要があり、1つの製造ラインで複数の製品を混流生産する必要性が増えています。

4つめは、ノウハウ伝承をスムーズに広げる必要性。従来のように1つの生産拠点で設計から製造までを全て手がけることから、海外含め複数の生産拠点を立ち上げて水平展開を図るようになりました。このため、技術情報やノウハウをスムーズに伝える必要があります。

こうした環境変化とともに人手不足が加速する中、複雑化・多品種化する製品を、競争力のあるQCDで生産する能力が強く求められているといえます。

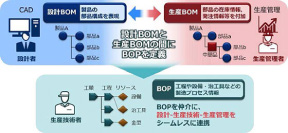

こうした能力を高めるには、アナログ的な手法での生産準備業務では限界であり、デジタル技術の活用が必要です。そのためにもモノづくりの基準情報である「BOM」と「BOP」の管理が重要であり、注目されています。詳しくは次のページを参照してください。

▸ものづくりを変革する“BOP”の威力とは

NECではPLMソリューション『Obbligato』に、「BOM」に加え「BOP」を統合管理することで製品競争力を強化する「BOPマネジメント」をいち早くリリースし、製造業のお客様を支援してきました。

しかし、『Obbligato』が管理する「BOP」は、組立手順と組立時間や設備などの製造プロセスの基準情報であり、実際の各ライン編成バランスの調整まではカバーしていませんでした。

そこでこのほど、多品種少量生産に対応する混流ラインのさらなる生産性改善を図る工程設計のデジタル化ツール「工程設計シミュレータ」を、NECのものづくりの知見を盛り込んで開発する運びとなりました。

NECが蓄積する現場改善のノウハウをインプット

成田: NECの情報通信機器などの生産を手がけているNECプラットフォームズは、四半世紀にわたりNECグループで取り組んでいる「トヨタ式生産方式」をベースとした生産革新活動を継続しています。

一例として、現在は1台ごとに異なるカスタマイズを工場内で完結させる究極的な多品種少量を、受注から配送まで最短4営業日で行えるまで進化させています。これらプロセスで培ったノウハウを工程設計シミュレータにインプットしています。

従来、BOPに該当する情報は紙やエクセルで作成・管理されており、これらによる工程設計業務は属人的で手間のかかる作業でした。

このため、人によって工程設計結果や検討時間に差が生じたり、机上検討が十分に出来ず実ラインでの改善作業が発生したり、その改善結果が工程設計にフィードバックされにくい、などの課題がありました。

工程設計シミュレータにより、生産ラインに配置する人員や設備などの様々な組み合わせが容易に検討できたり、過去の設計情報を次の設計に活用できるようになります。

また、設計値と実測値を比較分析することで、実ラインの改善PDCAを速く回すことができるようになります。

ポイントはいかに手軽にシミュレーションできるかであると考えます。弊社の生産は多品種少量なので、一度構築したラインで長期間同じものを生産することが多くありません。よって、昨今の多様化するニーズに合わせたものづくりにおいてはBOPを活用して簡単に工程設計できる点が求められると考えました。

混流ラインにおける工程配置の最適化を『Obbligato』にプラス

田上: この工程設計シミュレータは、まずは量産プロセスのカイゼン活動に適用後、フロントローディングに活用するといったように、開発初期から量産まで一貫して生産性向上を支援します。

単体ラインにおいては、工程設計や作業割付、作業バランスのシミュレーションができます。混流ラインにおいては、複数製品を混流生産する際の工程配置や段取替え、作業順序の検討に便利です。

特に、混流ラインにおける工程配置の最適化を、PLMのBOMやBOPのデータを活用・連携して半自動的に行うことを可能したことで、さらに生産現場の実情に寄り添ったものになると自負しています。

この機能は、異なる製品の生産工程を分解し、ネジ締めや溶接といった共通する工程を抽出して、ひとまとめにし、異なる工程の段取替えを検討して最適化を図るというもの。共通項の要素は、作業や設備、部品、プロセスなどで括ることができます。

2020年4月にミニマム・バイアブル・プロダクトとして最低限の自動化・標準化機能を提供します。今後、AIの活用による最適化精度や自動化の向上も検討していきます。

関連リンク

PLM「Obbligato / BOPマネジメント」

BOM(Bill of Materials)は、「どんな部品を、何個使ってつくるか」を表す設計の基準情報です。一方、BOP(Bill of Process)は「どの工程で、どのように、何の設備や治工具を使って作るか」を表す製造プロセスの基準情報です。BOPを共通言語に設計-生産を橋渡しすることでスムーズな連携と製品開発リードタイム短縮を実現します。

詳しくはこちら

詳しくはこちら

お問い合わせ