Japan

サイト内の現在位置

NECにおける3Dデジタルデータ活用に向けた取り組み

ものづくりの未来

Webセミナーレポート【2021.12.15】

カテゴリ:DX・業務改革推進設計・開発・技術PLM/CAD

製造業を取り巻く環境が激しく変化する中、不確実性に柔軟かつ迅速に対応できる“企業変革力”が問われています。そのためには、ものづくりのデジタル化を推進し、プロセス全体で3Dデジタルデータを利活用することが必須。3D設計、3DA、3Dデジタルデータ活用、図面レスなどへの取り組みが加速している注目のテーマです。

NECでは、年に一度PLM/Obbligatoのユーザー会を実施しており、20回目を迎えた「Obbligatoユーザーフォーラム2021 Digital」の中で、Obbligatoユーザー様の最近ご関心の高いテーマの1つである、3Dデジタルデータ活用をテーマとした講演をいたしました。製造業における3Dデジタルデータ活用の動向やNECの3DAへの取り組み事例などをご紹介しました。

講師:日本電気株式会社 製造・装置業システム本部 今西一夫

1.3Dデジタルデータ活用の動向

3Dデジタルデータ活用の必要性と日本の製造業の現状

自然災害や感染症拡大、新興国メーカー参入による更なるコストダウンやスピードアップ、市場ニーズの高度化・複雑化、扱う情報量の増大などに加えて、人材不足や働き方改革など、製造業を取り巻く環境はこれまでにない規模と速度で複雑に変化をしています。

このような予測できない不確実性が“New Normal”となった時代に、変化を察知し、迅速・柔軟に対応する“企業変革力(ダイナミック・ケイパビリティ)”が問われています。政府発行の「ものづくり白書」で、これを高めるにはデジタル化を推進し、ものづくり全体での3Dデジタルデータの利活用が重要と示されています。

このような3Dデータの利活用のためには、設計部門での3DCADの普及が必須ですが、日本の製造業においては、3DCADのみで設計を行っている企業はまだ少数であり、製造や協力企業への設計指示を2D図面で行っている企業も多く、3DCADの普及はまだまだ遅れており、3Dデジタルデータを活用する体制が整っているとは言えない状況です。

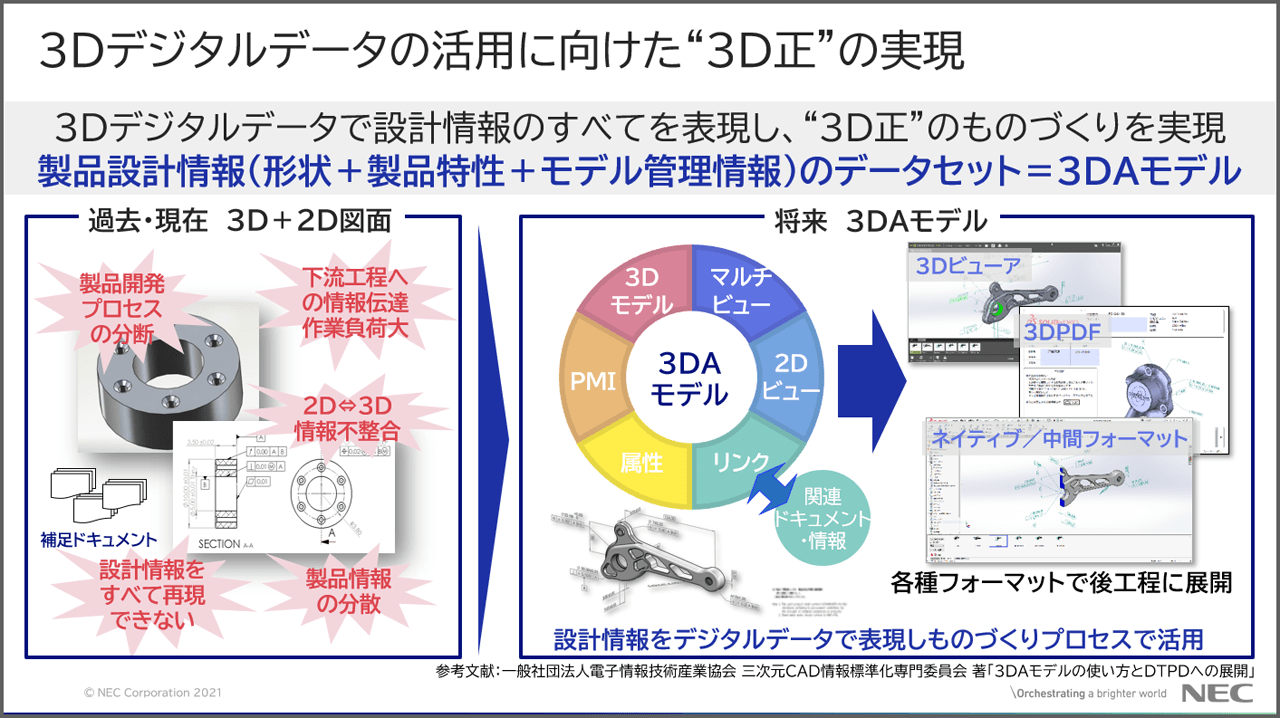

“3D正”のものづくりを実現する「3DAモデル」とは

日本の製造業では3DCADと2DCADの併用や、図面による後工程への指示という“2D正”のものづくりが広く行われています。図面と3Dモデルの情報不整合によるミスや手戻り、設計情報の分散管理による後工程への情報伝達の難しさ、付帯工数の増大など多くの課題があります。これらの課題の改善と、3Dデジタルデータ活用を促すためには、設計情報のすべてを3Dデジタル上に表現し、“3D正”のものづくりを実現することが重要です。

“3D正のものづくり”の鍵を握るのは「3DAモデル」です。「3DAモデル」とは、3D Annotated Models:3D製品情報付加モデルのことで、3DCADで作成した3Dの形状モデルを中核に、寸法や公差、注記といったPMI情報、モデルのスペック、仕様を表す属性や構成の情報、その他後工程での利用を促進するビューを含んだ設計情報を完全に表現できるデータセットを指しています。

この設計情報を完全に表現した「3DAモデル」を、製造、調達、検査などの後工程で活用しやすい形に変換し、共有することで、先述の課題を解決するとともに、整合の取れた3Dデジタルデータが全社で活用される“3D正”のものづくりを実現します。

3DAの実現による効果事例

ここで、3DAの実現による効果について、アメリカ国立標準技術研究所が行った検証事例をご紹介します。

事例では、従来通りの2D図面正と、3D正の2つのパターンで、実際に、PMI情報付加、機械加工、検査工程の3つのものづくりプロセスを行い、それぞれの結果を比較しています。

結果は、3DAモデルプロセスの方が、全体の時間が大幅に短縮する効果を確認できました。理由は2つ。1つ目は、2D図面プロセスでは、図面を介する製造指示となり、関連部門間で頻繁なやり取りが繰り返されて時間を要した点。2つ目は、3DAプロセスでは、機械加工機および検査測定器が3DAモデルから必要な情報を自動で読み込むことで、工数改善につながった点です。また、品質面では、2Dプロセスで設計意図が正しく伝わらないための加工ミスの発生がありました。

3DAの実現により、後工程の効率化、人為的ミスによる手戻りロスの抑制などの効果を出せることがわかりました。

ものづくりプロセス全体での3DAモデル活用

設計情報が網羅された3DAモデルは、ものづくりの各プロセスにおけるデジタル製品技術文書情報(DTPD:Digital Technical Product Documentation)の作成にも活用できます。

DTPDとは「デジタル製品技術文書情報」のことで、3DAモデルを中核とした製品製造のためのデジタル形式の文書情報です。例えば、製造指示書や治具仕様書、検査で利用する測定プログラムなどが該当しますが、それらの文書情報やデータは3DAモデルを活用することで効率的に作成することが可能となり、3Dデジタルデータのさらなる活用を促進することができます。

2.NECの3DAへの取り組み事例

次に、製造業NECとしての3DA実現に向けた取り組みについてご紹介します。

3DAモデルを活用したものづくりプロセスのDX推進

NECグループでは、多くの設計拠点や企業体が存在し、海底から宇宙まで、一品ものから量産品まで多種多様な製品を開発・生産しています。これらの製品開発を支えるシステムとして、3DCADはSOLIDWORKSをメインに、グループ全社での情報共有と活用を行うPLMはObbligatoを利用しています。

NECでは、開発プロセスの改善に向けてDXを推進しており、開発プロセスのDXを実現する1つの手段として3DA/3Dデジタルデータ活用を位置付け、実現に向けた取り組みを開始しました。

3DA/3Dデジタルデータ活用に向けた活動方針

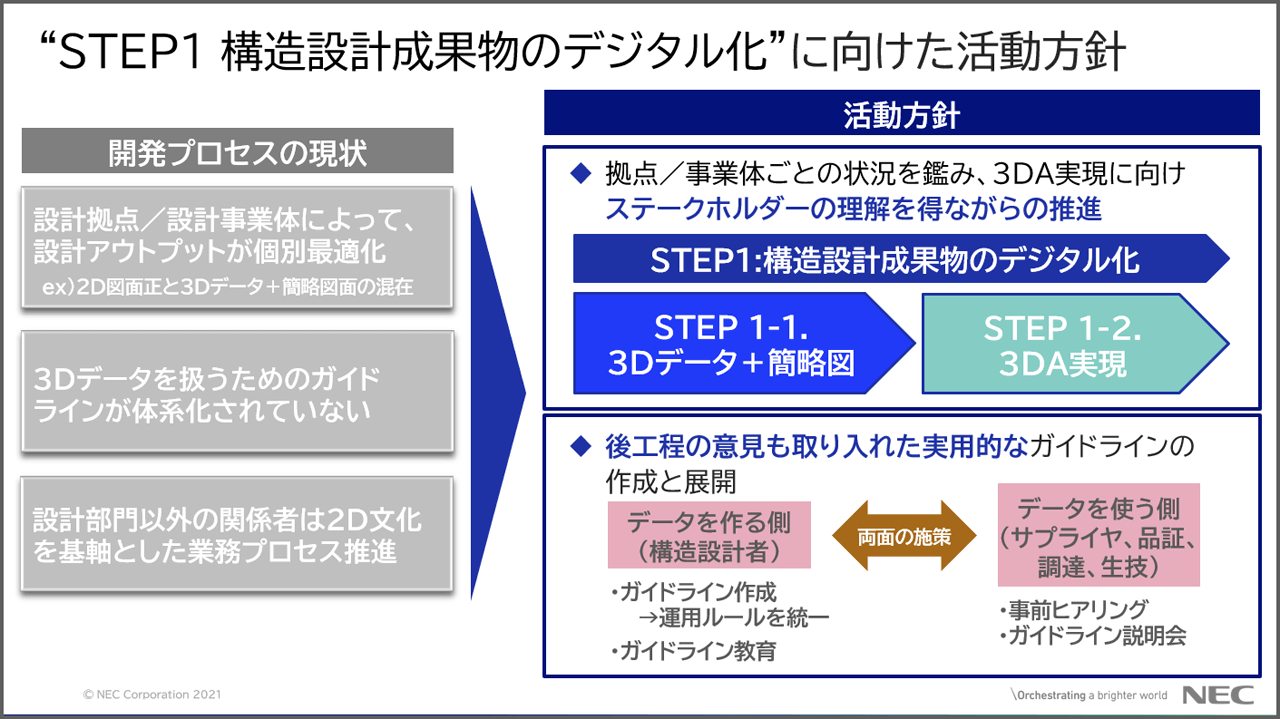

NECでは、3DAモデル/3Dデジタルデータの活用に向けた土台作りとして、構造設計成果物、設計情報のデジタル化に取り組みました。まず、以下のような課題がありました。

- 設計拠点や事業体が多岐にわたり、各々で設計アウトプットの個別最適化が行われていた

- 3Dデータを扱うためのガイドラインが体系化されていない

- 設計部門以外の関係部門では、2D文化を基軸とした業務プロセスだった

そこで、開発プロセス全体の関係者の理解を得ながら進めるために、一気に3DA実現に向けた3D図面化、2D図面レスに取り組むのではなく、まずはSTEP1-1として、設計アウトプットの「3Dデータ+簡略図」への変更、次にSTEP1-2として、3D正に向けた「3DAの実現」という段階を踏む方針を掲げました。また、デジタル化された設計成果物を作る側と使う側の双方が納得のいく実用的なガイドライン制定をもう一つの方針としました。

STEP1-1:「3Dデータ+簡略図」

設計アウトプットを「3Dデータ+簡略図」とする活動においては、ルールの標準化とプロセス改革の2つの施策を軸に進めました。

ルールの標準化に向けた取り組みでは、3Dモデル品質を統一するための3Dモデル形状の標準化と、簡略図面において記載必須な内容の標準化を行いました。事細かくルール化することで設計者によるばらつきをなくし、だれが見ても設計意図が理解でき、だれでもそのデータの再利用、利活用が可能となるようにしました。

また、設計アウトプットを従来の図面から「3Dデータ+簡略図」に変更することは、それを使う後工程への影響も大きいものとなります。NECでは、そのプロセスの変化点を、生産、調達、品質保証、サプライヤなどの関係各所と共有し、理解を得ながら進めていくために、設計者中心のガイドライン統一活動と並行して、関係部門やサプライヤへ事前ヒアリングを実施し、その内容をガイドラインに取り込む活動を行いました。

STEP1-1:3Dデータ+簡略図化の活動成果

まず、これまで体系化されていなかったガイドラインの制定ができました。利用する側の意見を最大限に取り入れた実用的かつ完成度の高い内容となりました。

設計部門の効果として、図面作成工数の削減、さらには、設計アウトプットの全社共通の実現により、設計資産の理解度の向上、再利用の促進などがありました。また、設計部門以外では、3Dデータを安心して利用できるようになり、加工データ作成にかかる工数削減、治具設計業務の効率化など、開発プロセス全体で効果を確認することができました。

一方で、検査環境のデジタル対応、検査・品質保証、サプライヤのデジタル化への対応など、まだまだ課題は残されており、課題解決に向けた取り組みも継続的に行っていきたいと考えています。

なお、NECでは設計部門で利用するSOLIDWORKS PDMと全社PLM/Obbligatoを軸としたデジタルチェーンを形成することで、3Dデータ+簡略図の後工程での利活用を促進する環境を構築・運用しています。

STEP1-2:“3DAの実現”に向けたガイドライン化活動

NECでは、2020年より3DA実現に向けた活動を行っております。活動の軸となるのは、3Dモデル上で設計情報を表現するためのモデリングルールの検討、3DA実現に必要不可欠なMBDツールの調査、STEP1-1と同様に、作る側と使う側の意見を取り入れたガイドラインの制定です。

MBDツールの調査は、SOLIDWORKS MBDをベースに実施し、設計者が設計意図を表現するために必要な情報を付加できること、後工程の人が理解しやすい表現で正しく情報を伝えられることを、評価ポイントとしました。

3DAガイドライン化に向けた活動は現在進行中ですが、簡略図ガイドラインをベースに3Dモデル上でのPMI情報の表現方法、色を使った表面処理の指示、改版指示の仕方など、事細かくルール化をしています。

NECは、2022年4月から、3DAモデルをベースに各業務プロセスを回す実証実験を行う予定です。社内関係部門/サプライヤも巻き込んで、3DAモデルをベースとしたものづくりの課題や改善ポイントを洗い出し、ガイドライン反映を行いながら、3DAの実現を目指していきます。

3.Obbligatoの3Dデジタルデータ活用

“3D正”運用を目指し、PLMでものづくり全体の情報共有と3Dデジタルデータ活用を促進

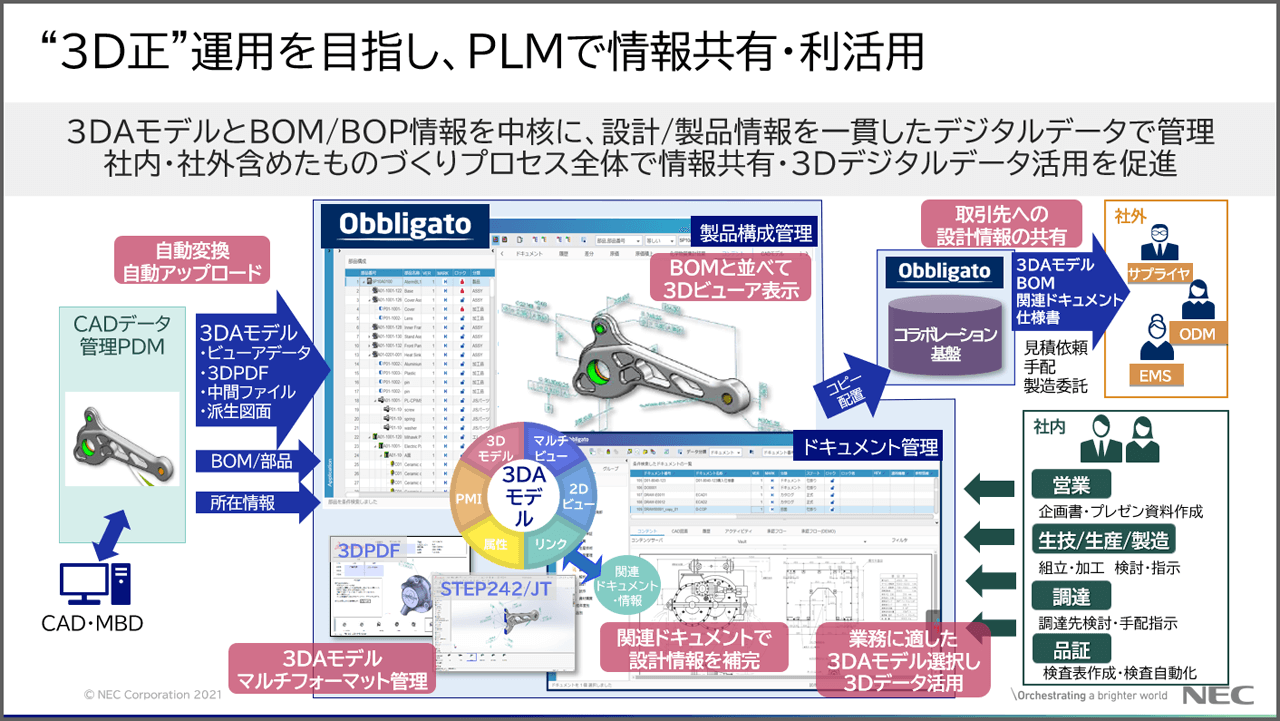

NECのPLM/Obbligatoは、設計情報の再現された3DAモデルをベースに、STEP・JT・3DPDFなどの形式の3DAモデルへ自動変換し、CAD構成をもとにしたBOM情報と合わせて、Obbligatoへ自動アップロード、3DAモデルとBOM/BOPを統合管理します。ファイルの変換や登録といった設計者の付帯作業を削減し、社内・社外を含めたものづくりプロセス全体で一貫したデジタルデータの共有と利活用を促進します。3DA実現、3Dデジタルデータ活用に向けた取り組みをバックアップします。

設計業務以外の各業務プロセスを効率化

Obbligato上では、BOM・品目と関連付けて、複数形式の3DAモデル、PMI情報、3DCADのネイティブファイルの所在情報を保持します。そのため、設計部門以外のものづくりに関わるあらゆる部門でも、それぞれの業務に適した形の3DAモデルを含めたデジタル設計情報を活用することができます。

また、Obbligatoを社外との情報共有基盤として利用することで、取引先とセキュアに設計情報を共有し、見積り、製造、設計委託といった各種業務を、整合性のとれたデータで迅速かつ確実に進めることが可能となります。

さらに、Obbligatoは、3Dデジタルデータの活用を促進し、部品の標準化や設計品質の向上、コストダウンを支援する3D類似形状検索ソリューションもご提供しています。

3DAを実現することで、検索された3Dモデルを“設計ノウハウの塊”として安心して活用することが可能となります。

最後に、3DAの実現や3D データの活用に向けては、まだまだ多くの課題が残されています。図面文化から脱却し、3D設計を本格化させるには、これまで確立してきたルールの見直しやものづくりプロセスの変革が必要であり、自社だけでなくサプライチェーン全体で取り組むことが重要です。NECは、こうした課題解決に向け、ものづくりに取り組む皆さまと一致団結することで3Dデータを活用した新しいものづくりを実現させ、日本の製造業を盛り上げていきたいと考えています。

ものづくりプロセス全体での3Dデジタルデータ活用にご興味ございましたら、ぜひお声かけください。

関連リンク

設計から保守まで、ものづくり全体に広がる3Dデータ利活用とは

設計、調達や生産、販売・保守に至るまで、業務の効率化や品質向上に大きく寄与するため、3DCADによるデータの利活用がものづくり全体に広がり始めています。3DCAD「SOLIDWORKS」の代理店でもあるNECでは、お客様の活用支援に積極的に取り組んでいます。活用事例もふくめて、課題解決のための取り組み・効果について3DCADのスペシャリストが解説します。

「SOLIDWORKS 関連資料」ダウンロード

世界で選ばれ続ける「SOLIDWORKS」の最新機能紹介資料をはじめ、関連製品のカタログやリーフレットなど、各種資料をご用意しました。デジタルエンジニアリングチェーンの構築・3D設計などにお悩みの方におすすめです。

デジタルものづくりを牽引する3DCAD「SOLIDWORKS」

製造業では、ビジネス環境の変化へ迅速に適応するため、デジタル技術の活用によるデジタルエンジニアリングチェーンの構築が求められています。ものづくりの上流の3D設計が最も重要です。使いやすさ、機能、導入コストを兼ね備え、世界で選ばれ続けている「SOLIDWORKS」のNECならではのソリューションはこちらです。

PLM「Obbligato」

Obbligatoは、企画~設計~生産~保守に至る製品ライフサイクル全領域に渡って、基準情報を管理・集約し、デジタルスレッドでデータをシームレスに繋ぐことによって、顧客ニーズの変化への迅速な対応や、製品開発リードタイム短縮、品質向上、製品トレーサビリティの迅速化を実現します。

お問い合わせ

拡大する

拡大する