Japan

サイト内の現在位置

【注目記事再掲載】設計から保守まで、ものづくり全体に広がる3Dデータ利活用とは

真の3Dデータ活用へ向けた取組を解説【2023.4.19】

カテゴリ:PLM/CAD設計・開発・技術DX・業務改革推進

1980年代に普及し始めた3DCADによる設計データの利活用がものづくり全体に広がり始めています。設計だけでなく、調達や生産、販売・保守に至るまで、業務の効率化や品質向上に大きく寄与するからです。3DCAD「SOLIDWORKS」の代理店であるNECは、お客様の3DCAD導入に加え、活用支援に積極的に取り組んでいます。現在の3Dデータ利活用の取組状況・効果について、NEC ものづくりコンサルティンググループ 主任 今西一夫が解説します。

日本電気株式会社 製造システム統括部 ものづくりコンサルティンググループ主任 今西一夫

3DCADは導入から利活用のフェーズへ

製造業において、3DCADは非常に重要な要素となっています。3Dデータを利活用することで、設計部門だけでなく、ものづくりの全体において、それまでの2DCADによる設計、2D図面での情報伝達では得られないメリットがあります。

一つは、イメージの持ちやすさです。2D図面では部品や製品の全体像の理解が難しい状態にありました。それが、3Dによって完成イメージが持て、理解度を高めることができます。二つ目は、設計段階で様々な検証ができることです。2DCADによる設計では、試作段階で部品同士が干渉し合うといった設計ミスが発覚したり、試作してみないと製品検証ができませんでしたが、3Dにすることで、設計段階からCAD上でシミュレートできるため、干渉チェック、CAE解析によって設計段階での検証ができ、手戻り工数やコストの削減、品質向上にもつながります。ものづくりの各工程においては、わかりやすい3Dデータのやり取りを通じて部門間のコミュニケーションが向上するとともに、知識や経験の差をカバーでき、認識の齟齬を排してそれぞれの業務効率化にも繋がります。

日本の製造業においては、大手や中堅企業を中心に3DCADの導入は一巡し、設計やモデリングへの活用は進んでいます。さらに現在は、調達や生産、販売・保守へも活用を進めていくフェーズにあり、3DCAD「SOLIDWORKS」の代理店として、NECはお客様にその支援活動に取り組んでいるところです。

それでは、ものづくりの各工程での3Dデータ利活用の取組状況・効果についてご紹介します。

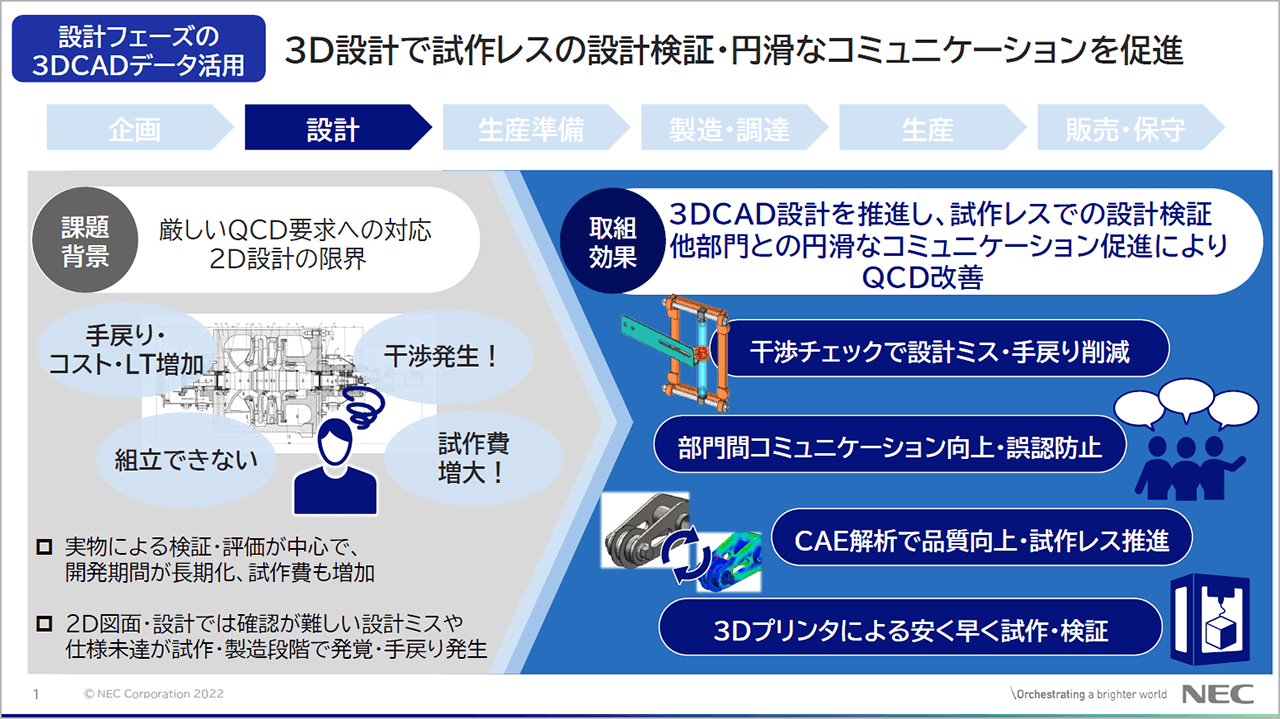

設計:3D設計による設計検証の効率化・円滑なコミュニケーションの促進

設計部門における3Dデータの利活用は多くのお客様で取り組んでいます。顧客からの厳しいQCDの要求に対応するには、開発工程から品質向上やコスト削減に向けたつくり込み、リードタイムの短縮が必要です。設計⇒試作⇒評価⇒設計変更という従来の開発プロセスにおいては、試作による設計ミス、組立不具合の発覚による手戻りは大きなロスでした。3Dの画面上で干渉チェックやシミュレーションを行うことで、設計ミスを早期に解消し、3Dデータを利用したDRなどを生産や他部門と早期から共有することで、当該部門からの改善要求を早い段階で吸い上げ、設計に反映することも可能です。また、解析により強度や熱問題などの確認や、顧客からの要求仕様や仕様実現の確認ができるほか、“試作レス”によるコスト削減やリードタイム短縮にもつながっています。

試作品を作る場合でも、3Dデータがあることで3Dプリンタの利用が可能です。現在の3Dプリンタの品質精度はかなり向上しており、金型をつくる必要が減り、コストや時間の削減に繋がります。

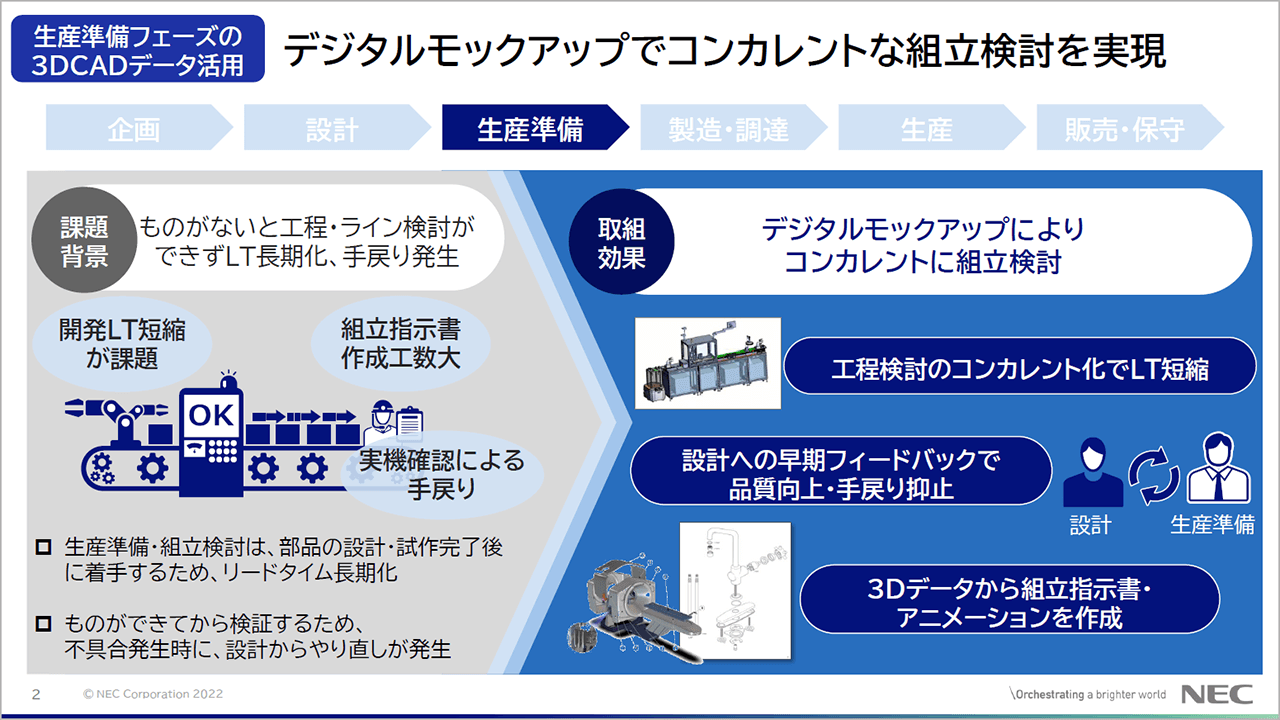

生産準備:デジタルモックアップによるコンカレントな組立検討の実現

生産準備段階ではこれまで実物(試作品)がなければ組立工程やラインの検討ができず、リードタイム短縮の障害になっていました。また、実物に不具合が発生すると設計からやり直す手戻りが発生していました。2D図面からでは、組立指示書の作成にも工数を要するという課題もありました。

3Dデータを活用したデジタルモックアップ(DMU)を行うことにより、試作レスでの組立検討を行っています。フロントローディングが進むことで、生産コストの削減や生産効率の向上に繋がります。

また、3Dデータを基に組立指示書を作成し、生産に必要なドキュメント作成業務の効率化、アニメーション動画も組み合わせた組立指示により、生産現場の理解度向上にも取り組んでいます。

製造:3DAモデルによる設計情報の視認性・社外共有の促進

3D設計・モデリングが主流になっても、日本の製造業においては長らくの“2D図面正”の文化があり、設計情報の伝達が2D図面を中心に行われてきました。そのため、設計情報の読み取りミスによる加工ミス、手戻りの発生にも繋がっていました。また、設計情報がバラバラに管理されていることで、設計への確認・問い合わせが多く発生、新たに製造に必要な治具を設計したり、加工指示を出すなど、様々な場面で工数がかかっています。

こうした“2D図面正”の文化を変えない限り、製造工程においての3Dデータ活用をすることはできません。そこで、設計情報を3Dモデルに集約する「3DAモデル」(3D Annotated Models:3D製品情報付加モデル)に取り組み、”3D正”のものづくりに取り組むユーザ様が増えてきています。「3DAモデル」には3DモデルやPMI(Product Manufacturing Information)、マルチビュー、属性情報などが集約されており、その集約された3Dモデルを3DPDFやSTEP242などの形式で、後工程にアウトプットする流れとなります。3Dによる情報伝達により、誤認識や加工ミスの削減、設計部門への確認・問い合わせ工数の削減に繋がります。また、設計からアウトプットされる3Dデータを正しいデータとして利用することができ、様々な業務の効率化を行うことができます。

この活動は、現状では検討段階の企業が多いのも事実。取り組みを進めているユーザ様は、将来的な3DAモデルのものづくり全体での活用に向けて、最初の段階として3Dモデルの品質を統一するためのルール・ガイドライン整備を行っています。また、これらの活動では、設計アウトプットが従来の2D図面から3DPDFやSTEP242などの3Dデータとなるため、ものづくりのプロセスが変わっていきます。この変化点は、自社内だけで完結せずサプライチェーンにも大きな影響をおよぼすため、データを受け取って扱う後工程・サプライヤなど社内外含めたステークホルダーと変化点の共有・意見の取り入れをしながら、進めていく必要があります。時間はかかりますが、製造工程に限らずものづくりの変革・QCD改善には非常に重要な取り組みであるため、NECとしてもサービスソリューションの面で支援に力を入れていきます。

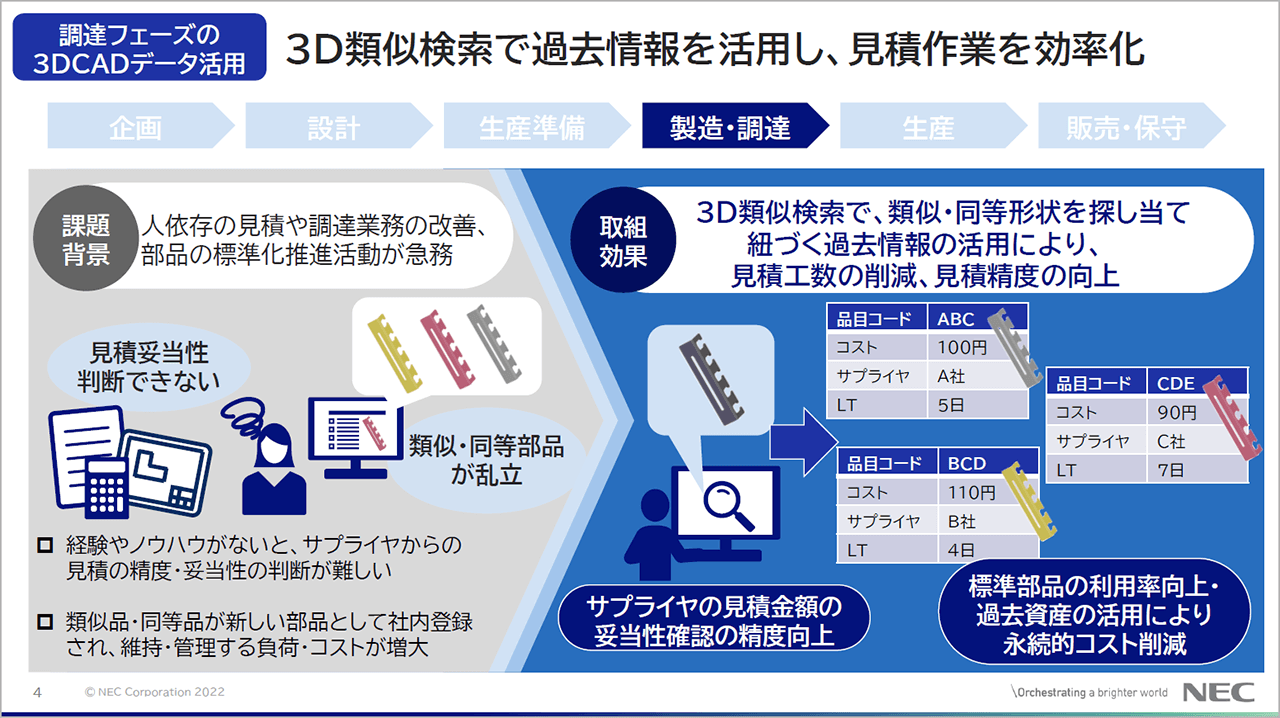

調達:3D類似検索で過去情報の有効活用・見積作業の効率化を実現

部品をサプライヤから調達する部門においても、3Dデータを利活用して業務改善を行った例があります。

従来は、2D図面を基にサプライヤに発注し見積もりを受けていましたが、経験やノウハウがない場合、その精度や妥当性の判断が難しい状態にありました。また、設計から出てきた部品情報(図面、スペック)をもとに、過去の類似品・同等品を探すというのも現実的ではなく、新たな品番として登録・発注をしてしまい、管理する品番が増えるという状況もありました。

これに対し、3Dデータの類似形状検索を行えるようにすることで、過去の同じような形状の部品との見積金額の比較や妥当性の確認を精緻にしたり、実績のあるサプライヤの絞り込みなどが可能となりました。また、設計初期段階に設計部門で行うことの多い、標準化・過去資産の流用の取組みですが、3D類似形状検索を導入し、開発段階から設計情報(3D設計データ)を調達部門とも共有することで、調達からも設計への過去資産の活用・コスト削減に向けた提案が可能となり、新規品番登録を抑制し、新規金型作成コスト、管理維持コストの抑制に向けた活動にもつながっています。

販売・保守:製品に関する3Dデータの提供により、販売機会の創出

サプライチェーン(SC)におけるEC(Electronic Commerce:電子商取引)の活用が進んでいます。これにより、営業担当者を介在せずに部品調達が行えるなど、SC全体の効率化に繋がります。この受発注をさらに精緻なものにすべく、ECサイトから製品の図面だけではなく、3Dデータをダウンロードできるようにしています。これによって、従来の購入側が図面をダウンロードして、3Dモデル化して自社製品の3Dモデルに組み込んで検証の流れから、ダウンロードしたデータをそのまま組み込んで検証という流れとなり、購入者側の業務効率化につながり、また販売側は購入者が求めている情報を提供することで、販売機会を失わずに自社の売上貢献につなげることが可能となります。

また、3Dデータを基に、自社の製品説明・利用方法がわかるドキュメントやアニメーション動画を作成し、製品情報サイト上にあげる取り組みを行っているユーザ様もおります。顧客視点では、有用な情報を基に効率的に検討や業務を推進することができますし、販売者視点では、顧客向けマニュアルの作成・提供も効率化でき、さらに3Dデータを基にしたイメージのつかみやすい情報を提供することで、製品に関する問い合わせが減少し、対応する工数を削減することも可能です。

NECは3Dデータ活用に向けた取り組みを支援

これまで3DCADデータの工程ごとの活用状況やメリットについて実際のユーザ様の事例を基にご紹介してきましたが、活用の起点となる3Dデータが正しいものであることが非常に重要となります。しかし、日本は長らく2D図面を正とする文化が根付いており、3Dデータは参考情報として扱うことも多く、社内で十分なルール化がされていない、管理する仕組みがないなど、3Dデータ活用のためには多くの課題を抱えています。これらの課題解決は、真に3Dデータを活用するには避けては通れないポイントであり、実際に、課題解決に向けた支援要請が増えてきています。

製造業であるNECでも、3Dデータの利活用に向けた様々な取り組みを行っております。NECでは、こうした取り組みを支援するため、自社の取り組みやこれまでのユーザ様の3Dデータ活用を支援してきたノウハウを基に、設計ルール策定支援サービス・モデリングルール策定支援サービスなどをご提供しながら、お客様の真の3Dデータ活用による成果の向上に貢献してまいります。

関連リンク

「SOLIDWORKS」関連ご紹介資料

世界で選ばれ続ける「SOLIDWORKS」の最新機能紹介資料をはじめ、関連製品のカタログやリーフレットなど、各種資料をご用意しました。デジタルエンジニアリングチェーンの構築・3D設計などにお悩みの方におすすめです。

デジタルものづくりを牽引する3DCAD「SOLIDWORKS」

製造業では、ビジネス環境の変化へ迅速に適応するため、デジタル技術の活用によるデジタルエンジニアリングチェーンの構築が求められています。ものづくりの上流の3D設計が最も重要です。使いやすさ、機能、導入コストを兼ね備え、世界で選ばれ続けている「SOLIDWORKS」のNECならではのソリューションはこちらです。

3D設計ルール策定支援サービス

NECでは、3D設計ルール策定支援サービスやSOLIDWORKS 導入支援サービスをはじめ、3次元設計を確実に立ち上げるための導入支援・運用サービスメニューをご用意しています。設計業務効率化・過去支援の活用促進などにお悩みの方にオススメです。

お問い合わせ

拡大する

拡大する