Japan

サイト内の現在位置

NECの逆境から誕生したグローバルサプライチェーン改革のプロ集団

~匠の軌跡ストーリー前編~【2025.12.17】

カテゴリ:DX・業務改革推進生産技術・製造その他

NECでは、顧客ニーズの多様化やグローバル競争激化などにより、従来のものづくりに限界を迎え、90年代よりサプライチェーン改革活動を行ってきました。多くの失敗を経験し、試行錯誤を重ね、大きな成果を収めました。

現在の製造業においては企業内を横断してサプライチェーン改革を推進する人の育成が不可欠であると考え、2023年からは「NECものづくり人財育成プログラム」を開始し、顧客自身が改革を継続できる体制づくりを推進しています。本プログラムをご紹介するシリーズの前編として、NECのサプライチェーン改革の原点、“在庫の山との苦闘”について匠コンサルティンググループの柳生泰史がお話しします。

NEC スマートインダストリー統括部 匠コンサルティンググループシニアマネージャー 柳生 泰史

2009年NECに入社。大手製造業向けアカウント営業を担当後、NECプラットフォームズ甲府工場にて生産管理およびサプライチェーン改革に従事。2017年以降は、大手製造業向けのサプライチェーン改革支援を担当し、特にグローバルSC領域のプロジェクトを推進。

[目次]

“個別最適”による弊害

「製品・部品在庫が東京ドーム9杯分も溜まっている」

「管理職のボーナスが “現物支給” になった」

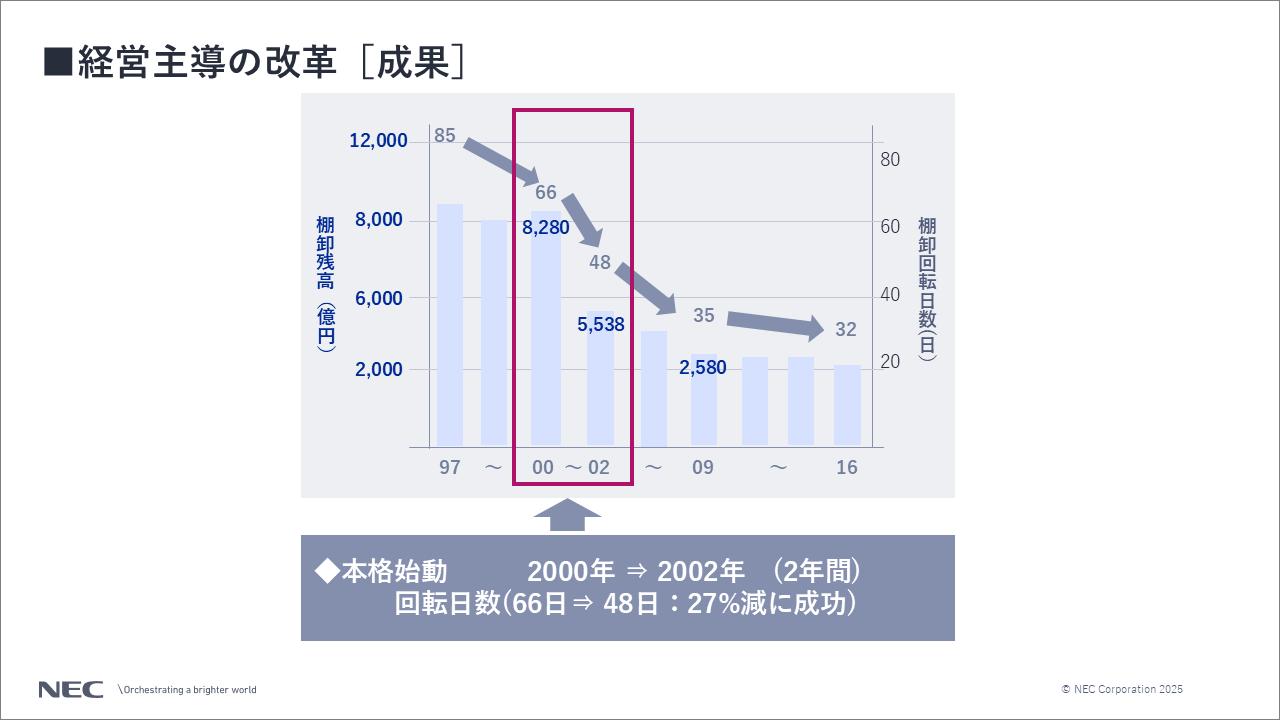

1997年のNECの棚卸回転日数は、85日にも達していました。調達した部品やコストをかけてつくった製品が3か月近くも倉庫に眠っていたのです。

1997年当時のNECの売上は5兆円近くありましたが、棚卸だけでなく在庫コストが経営を圧迫していました。そこで、管理職のボーナスはOEM生産していたエアコンやCDプレーヤーといった現物を支給するという事態に陥ってしまったのです。

「1982年に発売した『PC-9800シリーズ(通称 PC98)』が大ヒットし、90年代までNEC社内には“作れば売れる”といった成功体験が尾を引いていたのかもしれません」と柳生は言います。

そんな体質は、各部門のKPIに表れていました。いかに安く仕入れるかが問われた調達部門は“まとめ買い”を行いました。製造部門は、いかに効率的に作るかが問われたので、まとめて生産しました。当時の主力製品であった半導体は、いかに設備稼働率を高めるかを最重要テーマとして追求していった状況にありました。

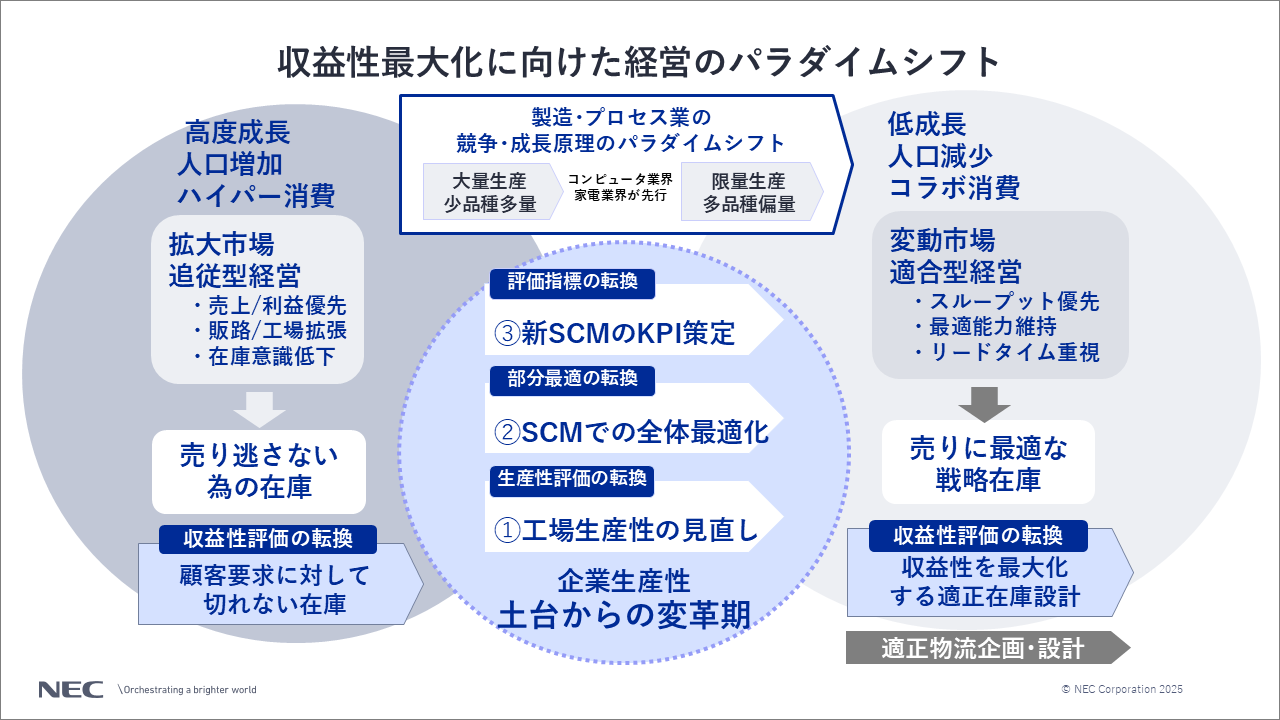

つまり、工場や調達側は“稼働率や原価”を優先し、営業側は“売上や利益”を優先した“部門単位の損益計算”が行われていました。各部門がそれぞれのKPIを達成しようと努力した結果、売れようが売れまいが製造を続け、在庫の山が積み上がっていく悪循環に陥ってしまったのです。

「まさしく“個別最適”の最たるケースであったと思います」(柳生)

このズレによる在庫コストが、経営を圧迫していたのです。

しかし、日本経済はバブル経済崩壊後の“失われた数十年”に突入し、パソコンも海外の低価格な製品が“黒船”のように押し寄せて来て、コモディティ商品と化していきました。一方で、需要予測が外れて欠品が多発するといった事態も起こりました。NECは“作れば売れる”から、“売れた分だけを作る”体制にモードチェンジしなければならなかったのです。

“トヨタ生産方式”に救いの手を求める

2000年のはじめ、このことに気づいた経営陣は、トヨタ自動車所属のNEC経営諮問委員会のメンバー(当時)に相談を持ち掛けました。トヨタ自動車は、モノと情報の流れをつくり「徹底的なムダ排除」をする『トヨタ生産方式(TPS)』で知られていたからです。

そして、トヨタの「自主研」で共に改善を推進された方を紹介頂き、アドバイザーとして迎えました。

膨大な在庫が眠っている倉庫にNECの社長や営業、生産の各担当役員と同行し、現場を見て「思い込みで作っているから、こうなるのだ。ここにキャッシュが眠っている」と指摘受けました。

この言葉で、経営陣の尻に火がつき、改革への取り組みをスタートさせたのです。

その活動は、現在のNECプラットフォームズの工場だけでなく、NECグループ全体(半導体含む)に波及していきました。

また、経営方針として、“部門損益計算”から“全社損得勘定”に変更し、在庫コストや変動要素を差し引いた総合的な損得の総和を“実効利益”と定義して、これを最大化させることを目指しました。各部門のKPIも、これに応じて各部門で在庫に責任を持つこと、売上はお客様に出荷した段階で計上するなど全面的に変更しました。

それとともに、各部門の融合も図りました。アドバイザーから「営業と生産が手を携えて取り組まないと改革はできない」ということを教えられ、営業部門が工場の現場を見学したり、生産部門がお客様への商談に同行したり、お互いの困り事を話し合うミーティングを行うなど、お互いの現状を理解し合う機会が設けられたのです。

在庫が大きなキャッシュに変わる

改革の当初は、それまで生産ラインや設備の稼働率を高めることに全力を注いでいた現場からの反発もありました。ラインや設備単独の稼働を上げる“個別最適”の活動から脱却し、工場全体の流れを「短く単純」につなぐこと、さらには、その流れをサプライヤ、お客様ともつなぎ、売れに合わせて全体を連動させていく“全体最適”な体制へと変革させていきました。その効果を全部門が共有することで理解が進み、全社の棚卸回転日数は2000年の66日から2002年の48日まで、2年間で27%削減させることができました。

こうして生み出されたキャッシュで、2003年には2,000億円の借り入れを返済するといった成果に繋がります。

これで改革に弾みがつき、2009年には棚卸回転日数が35日まで半減。以降、ものづくりを1か月ほどで回していけるペースが続けられようになったのです。

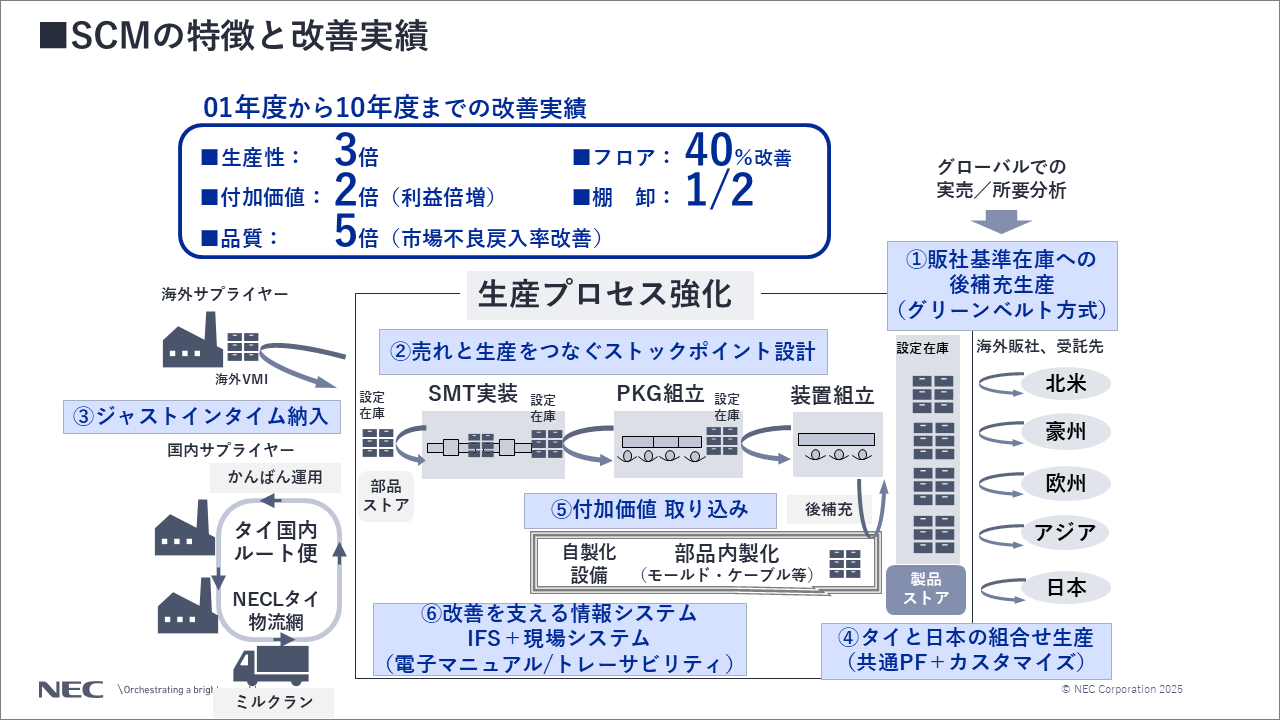

この取り組みは海外拠点にも広げ、電話機などをNECアメリカの注文どおりに作って出荷していたNECのタイ工場は、業務サイクルを月次から週次に短縮し、売れた分だけをつくって補充する“グリーンベルト方式”に変更。これによって、2008年から2012年の4年間で在庫を75%も削減することができました。

「一連の改革が推進できたのは、本社にサプライチェーン改革を主導するチームを結成し、工場の幹部やキーマンと共に、現地・現物で改革を進めたこと。また、半年に一度、NECグループ全体で、改革の方向性と課題を共有する場をつくり「方針展開」を行ったことで大きな成果を得てきました。また、各拠点の取り組みを動画で記録して全社共有化するといった取り組みも大きかったと思います」(柳生)

棚卸残高は2000年の8280億円から、2009年の2580億円まで削減され、在庫が大きなキャッシュへと変わったのです。このキャッシュを新技術や新製品、新事業の開発に回すことで、次なる成長ステージをつくることができるようになりました。この時期にNECはグローバル5Gネットワークのシェアを世界5位から3位に押し上げています。

そしてNECでは、こうした自社の生産革新やサプライチェーン改革の実績を活かすべく、蓄積したノウハウを製造業のお客様に提供するサービスを開始しました。

NECの経験をお客様と共有する

その経緯について、柳生は次のように説明します。

「それまで、自社で取り組んできた生産革新やサプライチェーン改革は、NECの競争力の源泉として社外には公表しないという方針を取っていました。

一方で、ICTベンダーとしてのNECは、製造業などのお客様に業務革新を実現して頂くために様々なソリューションをご提案していたわけです。しかしながら、営業部門ではお客様にソリューションを導入してもなかなか活用して頂けない、効果が発揮できないといった悩みを抱えていました。そこで、NEC自身の改革成果に着眼し、そのノウハウを併せてご提供すれば成果に繋がるのではないかと考えたのです。

具体的には、NECの工場で生産革新を主導したメンバー5~6名が営業部門を兼務し、お客様にNECの取り組みをご説明したり、お客様の生産現場を見て課題をご指摘したりするところからスタートしました。

「当初は、NEC自身のようにディスクリート(組み立て)型にしか適用できないと思われていましたが、ふたをあけてみると、改革の狙いや、そのプロセスは、化学や食品などのプロセス型の製造業にも適用できることがわかりました。こうして徐々にご提供先が広がり、成果に繋げていきました」(柳生)

サプライチェーン改革に“終わり”なし

NEC自身のサプライチェーン改革に携わり、この領域を熟知した『匠』メンバーによる支援サービス『匠(たくみ)コンサル』は、お客様のサプライチェーン改革を一貫してご支援するというもの。DXありきではうまくいかず、その前にものづくりの流れを整理し直す必要があります。そういったことを、経験を踏まえて改革をご支援するサービスです。

匠コンサルは当初2名からスタートし、お客様の好評を得て現在は20名まで増えています。お客様の社内に入り込み、サプライチェーン改革をリードする形で進めてきましたが、サプライチェーン改革に“終わり”はありません。刻々と進む環境変化に応じて、サプライチェーンに関わる部門を束ね、全体を俯瞰し、常に継続させる必要があります。そのためには、お客様自身で推進できるようにしなければなりません。

そこでNECでは、お客様自身がサプライチェーン改革を継続して推進できるよう、サプライチェーン改革のプロフェッショナルを育てる複数企業参加型の研修サービス『NECものづくり人財育成プログラム』を立ち上げました。

次回は改めて『匠コンサル』や『NECものづくり人財育成プログラム』について、ご紹介します。

関連リンク

SCM改革 匠コンサル

NECの匠メンバーが適正在庫を分析して収益の最大化を支援

お問い合わせ