Japan

サイト内の現在位置

ものづくりDX基盤導入で改善活動をスピードアップ!

アドヴィックス様Innovation Factoryに向けた取り組み事例セミナー【2025.11.19】

カテゴリ:DX・業務改革推進生産技術・製造スマートファクトリー(IoT基盤/AI)

株式会社アドヴィックスの乾 善人氏をお迎えして実施した、Innovation Factory構築に向けた取り組み事例ウェビナーをご紹介いたします。

[目次]

1.【事例講演】「NEC Industrial IoT Platform」導入と活用~ラインモニターで生産を可視化~

【講師のご紹介】

株式会社アドヴィックス 半田工場 技術員室ものつくり支援グループ グループリーダー 乾 善人氏

入社以来、生産技術に関わり、2015年に株式会社デンソーからのブレーキ事業譲渡を担当。当該生産ラインを新設する半田工場の立ち上げに従事し、生産体制のDX推進に取り組む。

アドヴィックスは、 2001年にアイシン、デンソー、住友電工、トヨタ自動車の合弁会社として設立されました。開発から生産、販売までを手掛ける世界トップレベルのブレーキサプライヤーとして、先進的で高品質な製品をグローバルに供給しています。

日本で生産される自動車の 2台に1台、世界では10台に1台に弊社の製品が搭載されており、世界シェア第2位です。

技術領域としては、主にハイブリッド車に搭載される回生協調ブレーキや、自動走行に欠かせないアクティブクルーズコントロール、緊急自動ブレーキに関する技術を保有しています。

2020年に生産領域におけるグランドデザインとロードマップを策定しました。生産技術強化や工法開発・工程設計、グローバル対応といった観点から検討を進め、変化し続ける革新工場をつくろうと決意。そのために、IoTの導入によるDXが必須との結論に至りました。目指す姿は、 “最先端技術を取り入れた無人で24時間稼働する高効率かつ革新的なリーン工場” です。これを “Innovation Factory” と定義しました。

Innovation Factoryづくりのために戦略課題とKPIを策定、DXによる施策を検討しました。

■課題と取組み

生産プロセスにおける工場機能として、人、機械、材料、方法の “4M” の切り口からムリ・ムダ・ムラの改善点を検討。そのために実状をどのように見える化するかという課題が明確になり、必要なデータの棚卸を行いました。

すると、それぞれがバラバラで存在し、分からなかったり、使われていないものがあることが判明したのです。これらのデータをいかに活用するかを考えました。

当時の生産状況を知る術は、1時間単位で出来高を記録・グラフ化する生産管理表と、生産計画数と実績数、可動率が表示されるライン出来高表示盤で、データは人が入力していました。

「我々は、ラインが正常に動いて良品を作り続ける可動率を重視していますが、実績数は最終工程を通過した数で、必ずしも “良品数” とは限りませんでした。それらの記録は全て “事後” の結果で、 “いま” 本当に知りたい情報が表現されてはいなかったのです。」

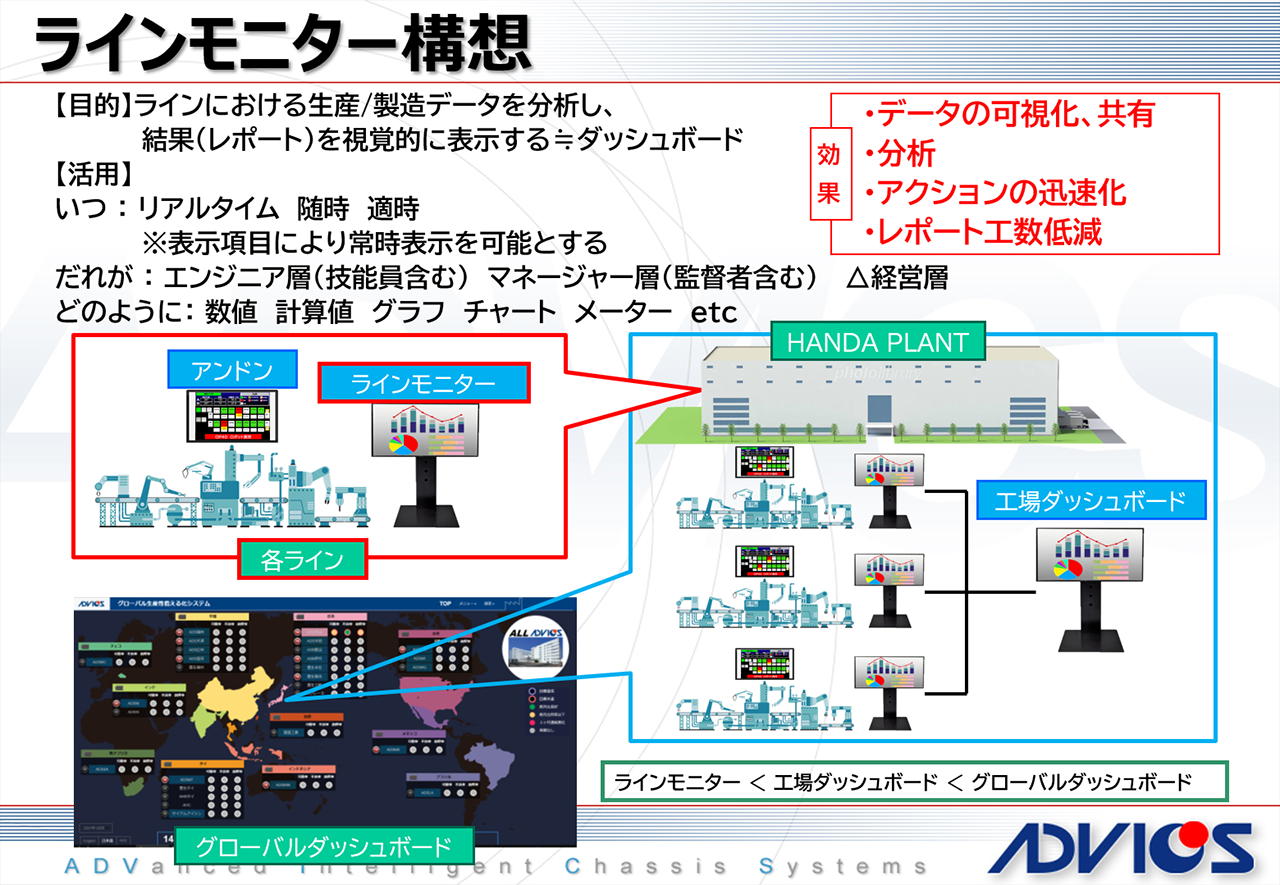

経営層、マネージャ層、現場監督者・作業者のレイヤーごとに知りたい情報を把握すべく、「ラインモニター構想」を進めることにしました。

将来的には、各ラインモニターを集約して “工場ダッシュボード” を、さらに会社全体の “グローバルダッシュボード” として機能させることを考えました。

そんな時にNECのものづくり共創スペース『NEC DX Factory』を見学し、『NEC Industrial IoT Platform』を知り、 “ものづくりデータベース” という考え方がラインモニター構想の大きなヒントとなりました。

NECプラットフォームズを見学し、その取り組みに共感し、2年半の時間をかけて仕様決めや事前準備を行い、2022年9月に導入を決定しました。

「我々のこだわりに粘り強くお付き合い頂いたNECさんのご協力で、納得のいくラインモニターができた」と乾氏は語りました。

■ラインモニターの特徴

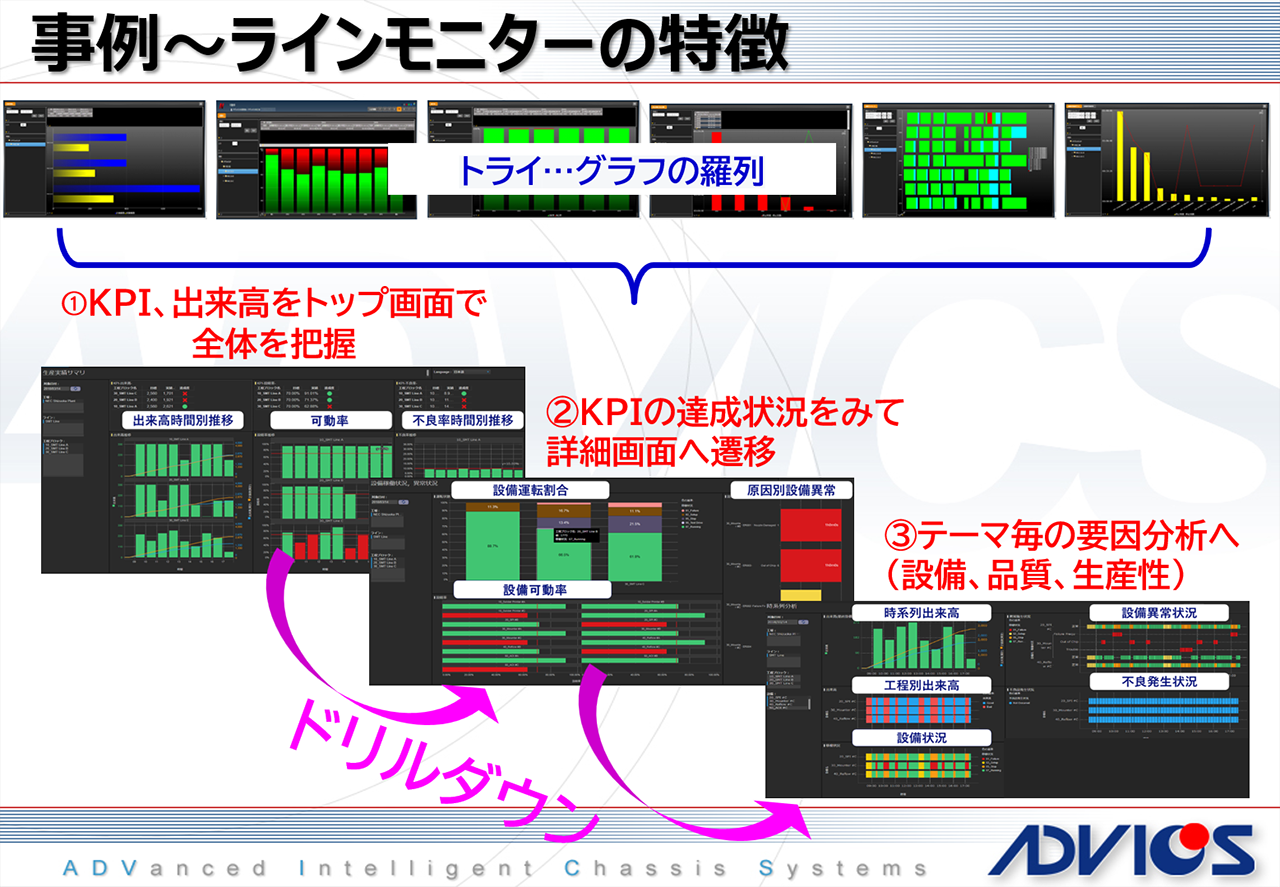

ラインモニターの特徴は、ドリルダウンで深掘りし、どこで何が起こっているのかを追求できること。

「あの工程でいま、〇〇が起きている」と視覚的にすぐ分かるので、改善活動の初動に絶大な効果をもたらしています。

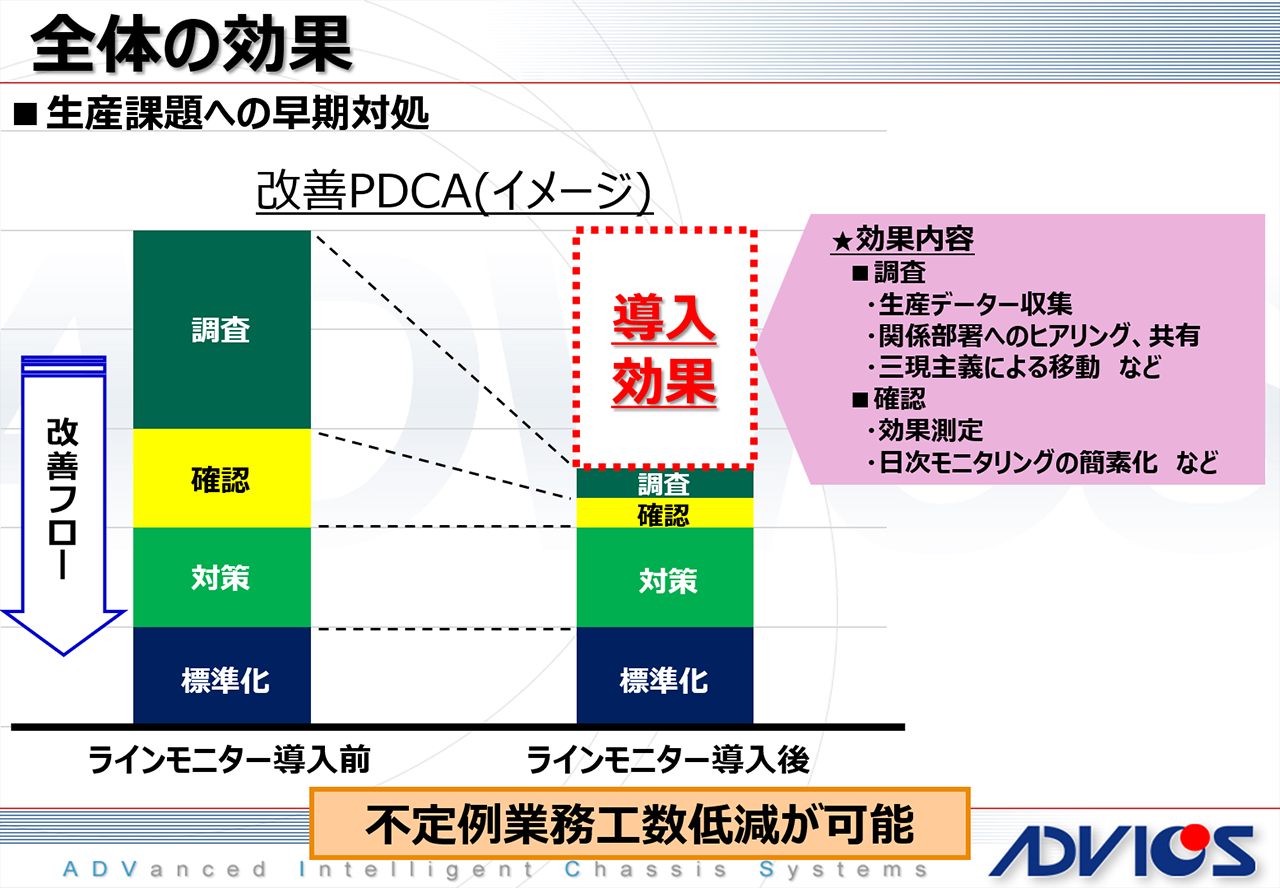

『NEC Industrial IoT Platform』で実現したラインモニター導入の全体効果としては、今まで人が行っていた定例業務が平均275分低減でき、その分を改善活動に充てることができるようになりました。

特に、改善の PDCA を回す際の調査部分が低減されました。

また、素早いアクションにより生産課題を解決し、改善のスピードアップができました。

今後の取り組みとしては、このラインモニターと、不良情報を集約している「マニュファクチャリングデータベース」の2つのシステムを融合させ、設備稼働と不良の関係が解析できるようにしたいと考えています。

どのような設備停止がどのような不良を発生させているのか、を分かるようにし、設備改善、不良低減につなげていきたいと思っています。

2.【NEC講演】ものづくりDXを実現するソリューションのご紹介~ものづくりデータ統合管理のススメ~

【講師のご紹介】

NEC スマートインダストリー統括部 シニアビジネスプランナー 北野 芳直

1991年日本電気株式会社に入社。社内向け生産技術の開発に従事の後、2014年から、自働化や生産プロセス開発技術をベースに製造現場のデジタル革新を進める。2017年から現部署にて NEC Industrial IoT Platformを軸にお客様のスマートファクトリー化を支援。

■NECが進めてきたデジタル革新

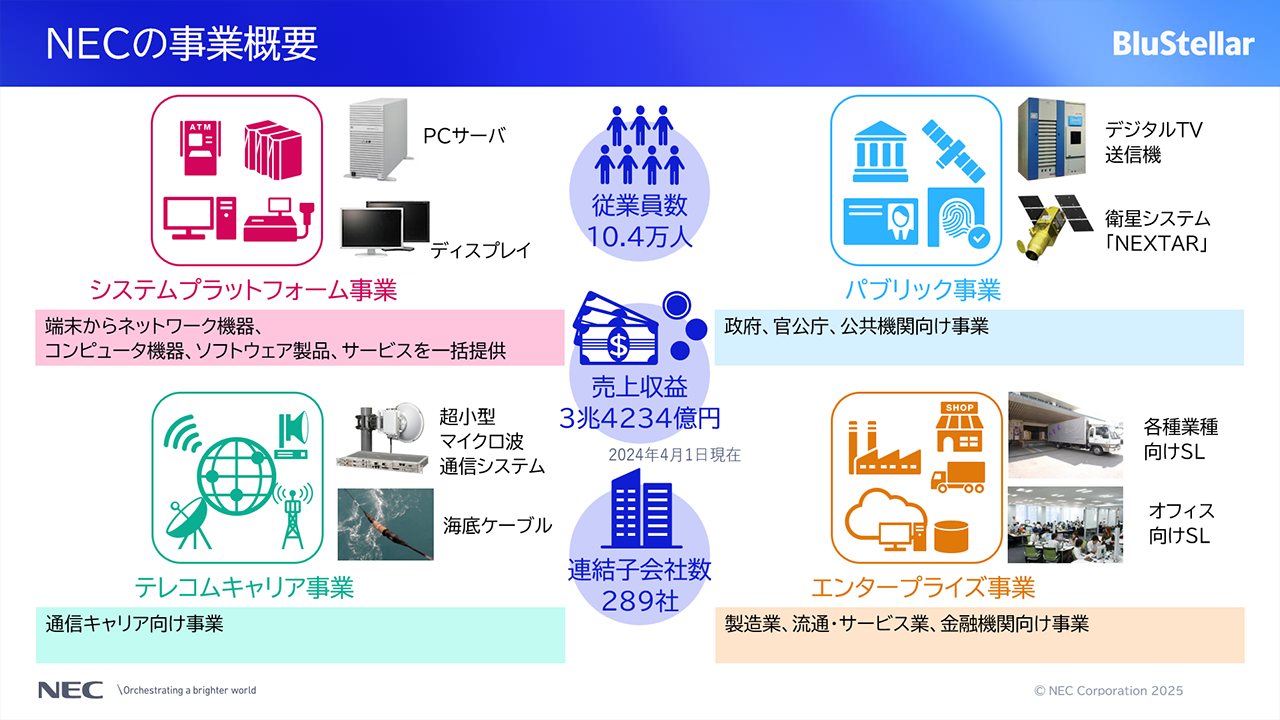

NECの事業概要は下図のとおりで、様々な形態のものづくりを行っています。

NECは、90年代に苦境を迎え、生産革新活動に取り組んできました。2000年代は生産だけでなくサプライチェーン全体の改革を進め、2014年からはデジタル化・One Factory化、そして先進技術によるスマートファクトリー化に取り組んできています。ここでは、それらの取り組みについてご紹介いたします。

昨今、「ROIC経営」が取りざたされています(ROIC=Return On Invested Capital:投下資本利益率)。縦軸に在庫金額(原価)、横軸に部品購入から製品出荷・入金に至るリードタイムを示しており、面積が株主や金融機関からの資金を使ってモノをつくっていることを表しています。

ROIC最大化のために、我々は縦軸の原価低減と横軸のリードタイム短縮に取り組んでおり、生産技術や生産管理部門だけでなく、調達や物流、営業などと連携する必要があります。

しかしながら、部門間の言葉の違いや、データが部門ごとに散在しているといった課題があり、リードタイム短縮を実現するには、業務を標準化するとともにデータを誰もが使えるようにする必要がありますが、現場は変化を嫌います。

そこで、スモールスタートにより現場が楽になる実感を得るとともに、稼働率のデータで実態を見える化して問題意識を醸成、さらにデータの共有による改善への推進を図りました。

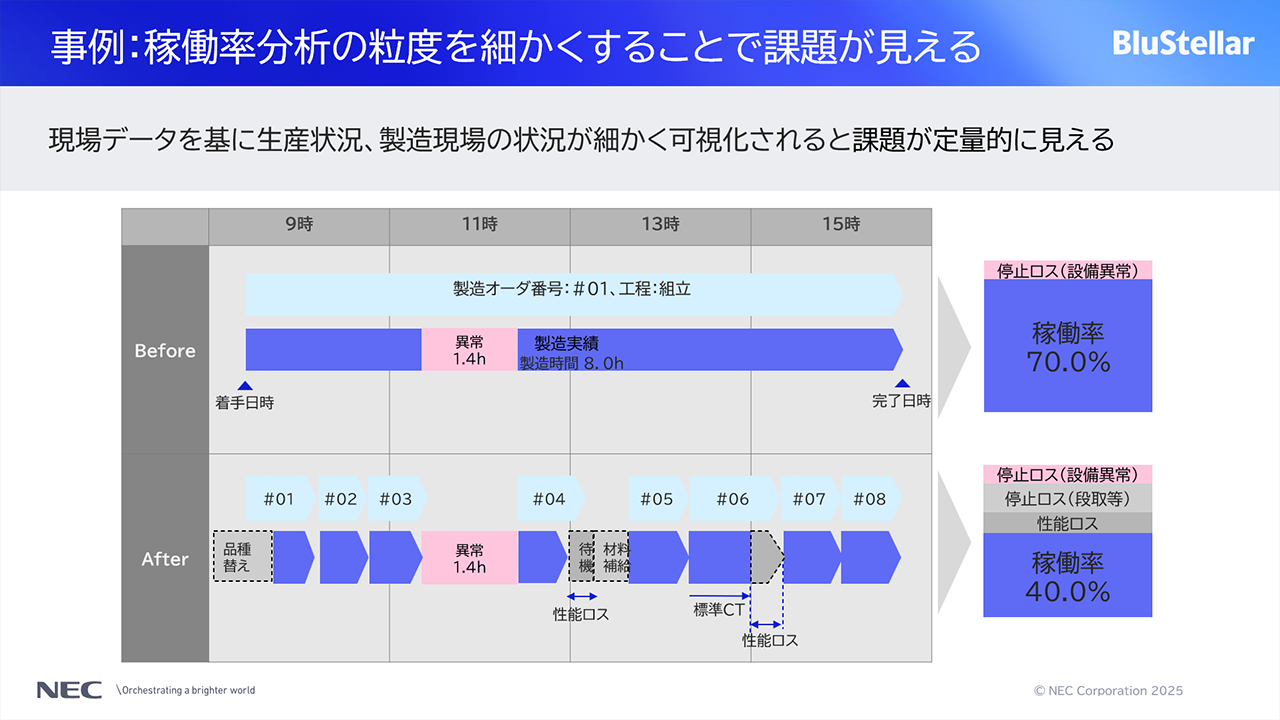

例えば、稼働率分析の粒度を細かくすることで、様々な細かいロスが見えてきます。

このように状況を数値化することで課題が明確になりました。

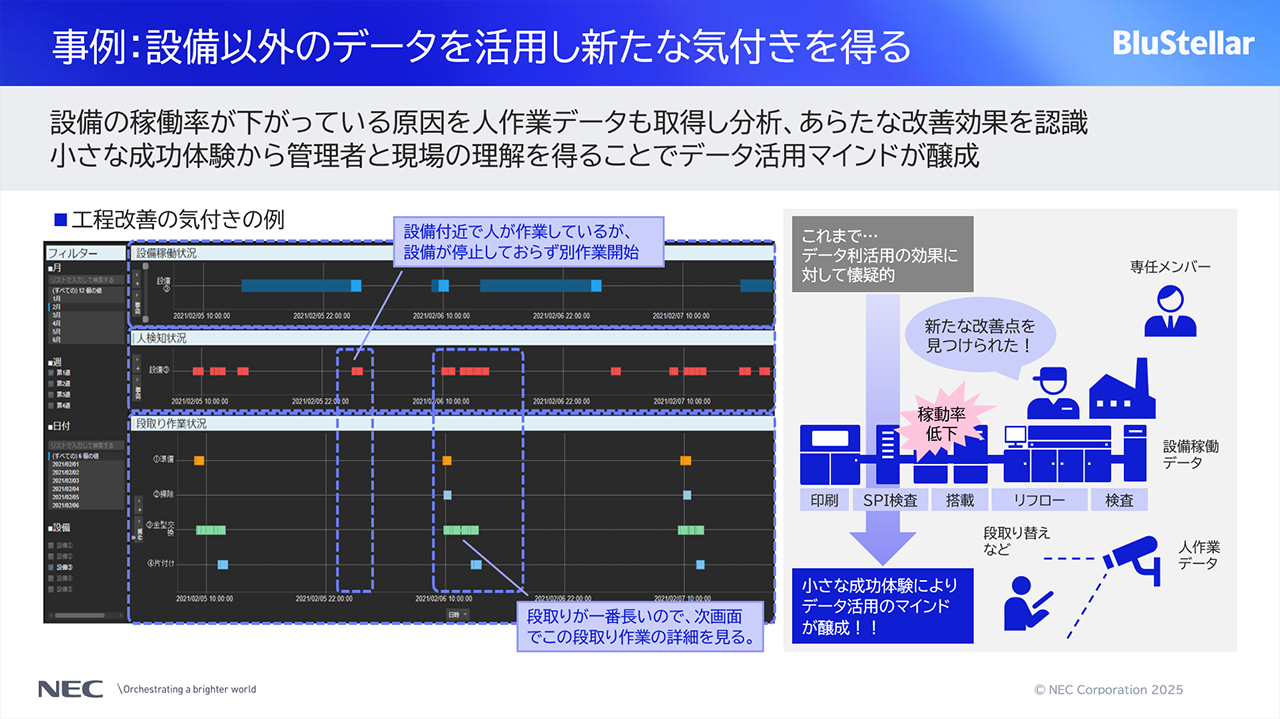

さらに、設備の稼働率が下がっている原因を、人作業データを取得、分析することで、「設備が停止した際、人は来ていても必要な段取り替えをしていない」といった気づきを得ることができました。

こうしたことから、データによって改善できるといったマインドが醸成され、デジタル活用が進展。

網羅的な設備総合効率を軸に生産KPIを明確化し、必要なデータを取得して改善活動に繋げてきました。

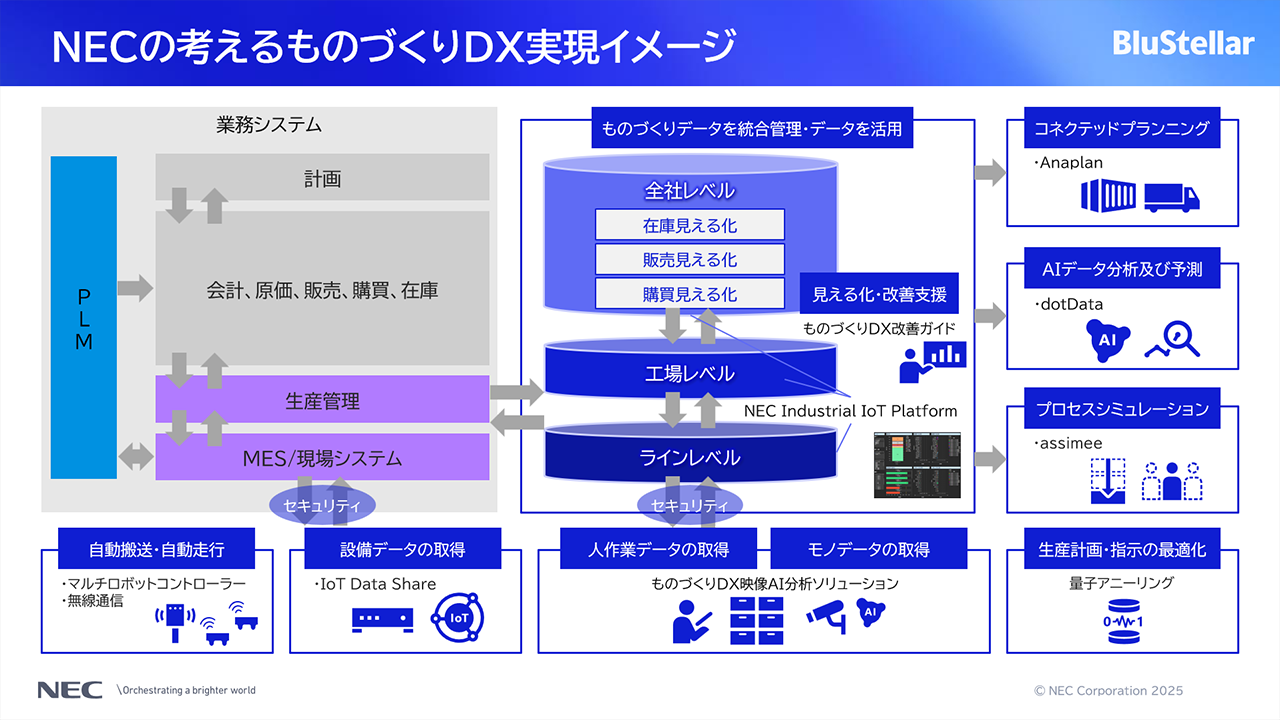

我々が考えるものづくりDXのイメージは、業務システムや設備・人作業など様々なデータを『NEC Industrial IoT Platform』という基盤に集約し、BIツールで可視化、改善に繋げることです。

さらに、貯まったデータを活用し、AIによる品質分析や量子アニーリングによる生産計画の最適化などに取り組んでいます。

■ものづくりデータ統合管理

NECでは、2024年5月から『BluStellar』というブランド名称で、DXにより価値創造モデルを打ち出し、お客様や社会の変革の実現を目指しています。

その価値創造モデルづくりとして、まずは製造業であるNECの現場で試し、磨いた “型” をお客様にご提供するという方法を取っています。これらを “クライアントゼロ” と呼んでいます。

こうした観点で、ものづくり統合基盤として「システム」「分析手法」「進め方」の3つの型をつくりました。

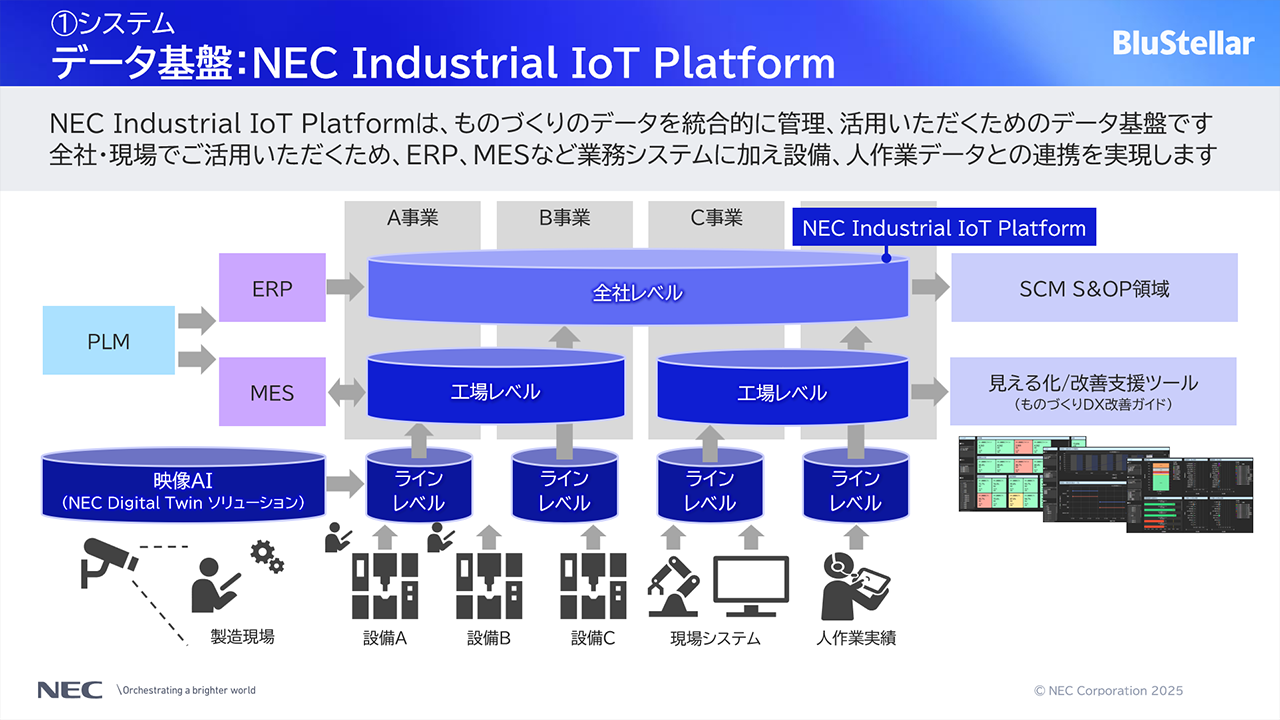

①システム:データ階層と5Mデータモデル

ものづくりに関わる役職(役割)に応じて、必要なデータの粒度が異なります。そこで、NEC Industrial IoT Platform は図のとおりラインレベル、工場レベル、全社レベルの3階層を定義しています。

データの持ち方の特徴としては、PLMで管理されているBOM、BOPの基準情報マスタと指示情報とを紐づけた5Mデータモデルなどが挙げられます。

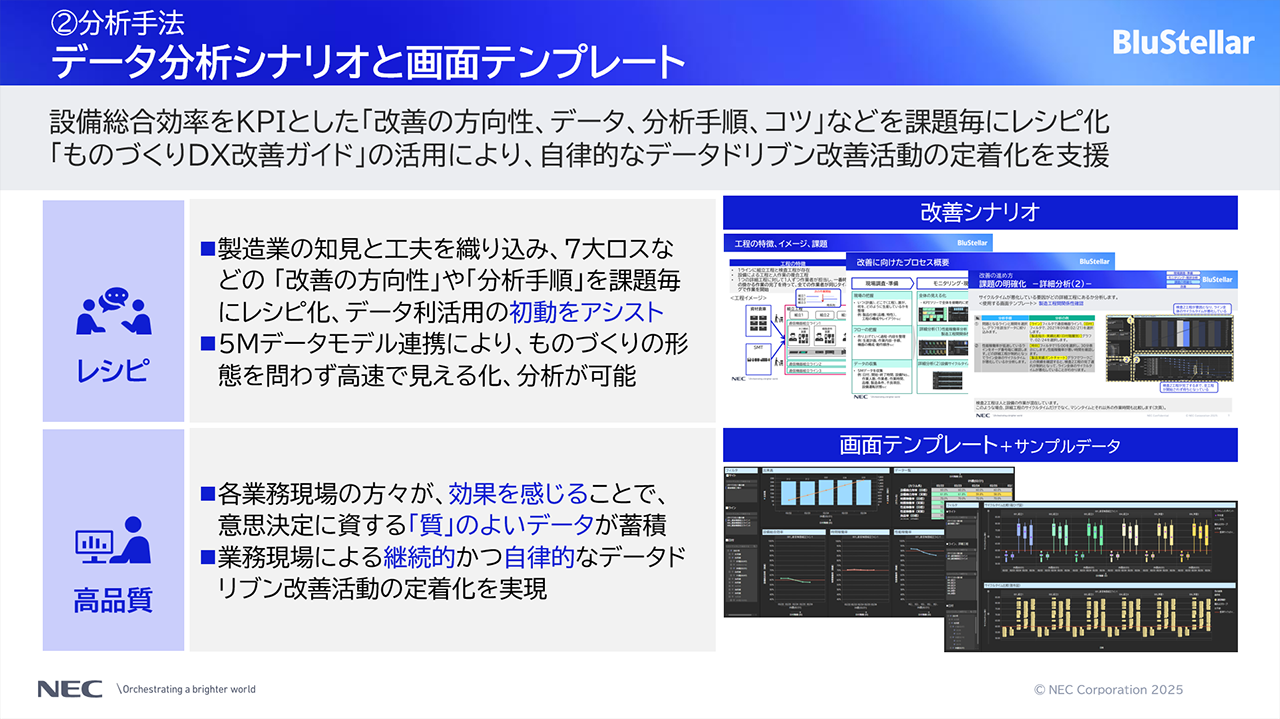

②分析手法:ものづくりDX改善ガイド

設備総合効率で分類されたそれぞれのロスに対していかに改善していくかを、ものづくり業態ごとにまとめた分析するためのシナリオをつくりました。実際に画面で見ながら改善活動を進めるためのテンプレートも提供しています。

具体的には、先ほどのアドヴィックス様のご講演にあったように、KPIのサマリからドリルダウンして分析していけるシナリオと画面を、20種類ほどご用意しています。

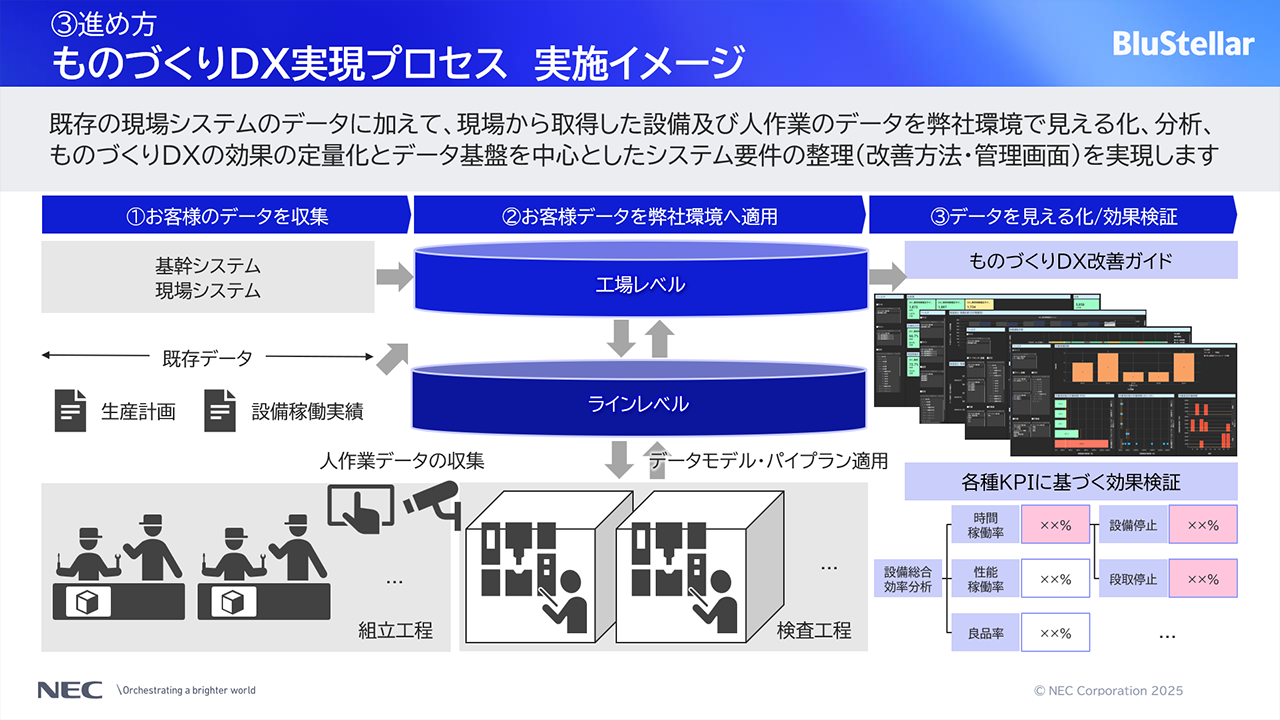

③進め方:ものづくりDX実現プロセスと人財育成

その上で、スモールステップで導入し、徐々に導入ラインを拡げていくというプロセスを踏んでいます。

更にはAIの活用も可能です。既存の現場システムのデータに加え、AIを活用した現場の人作業の映像データも併せてものづくりDX改善ガイドで分析することで、KPIに基づく効果検証に繋げていくことができます。

これら①システム:データ階層と5Mデータモデル、②分析手法:ものづくりDX改善ガイド、③進め方:ものづくりDX実現プロセスと人財育成、の “3つの型” で、NECはお客様のものづくりDX実現を伴走します。

3.【座談会】ものづくりDXを進める上での苦労点や今後の展望

最後に、アドヴィックスの乾氏とNECの北野により下記のテーマで座談会を行いました。

北野:NECとNIPを進めるうえでの苦労点は?

乾氏:我々のものづくり思想をNECさんと共有するのが最初の難関でした。双方の認識を擦り合わせるため、図を描いて議論を重ねながら構想を形にしていきました。また、NECにも、現場の深いところまで理解をしていただいたことが成功の鍵になりました。

北野:社内で仕組みを展開する際の苦労点は?

乾氏:アドヴィックス社内では、4社の合弁による異なる企業文化の調整に苦労していました。現場最優先を共通認識として、若手を中心に現場の課題解決を進めました。若手の積極的な関与がベテラン層の理解を促し、全社的な協力体制を築くきっかけになりました。

北野:トップの方々の巻き込みや投資対効果について

乾氏:経営層に対しては「稟議」ではなく「審議」と呼ばれる形で、トップも交えた議論を重ねながら投資効果を共有。現場の成果を実際に見せることで、理解と支援を得ていきました。導入後は、生産準備のリードタイム短縮や工数削減といった具体的な改善効果が現れています。

北野:今後の展望やNECへの期待

乾氏:今後は各システムをつなぎ、「アドヴィックス版ビッグデータ」を構築する構想も進行中であり、NECには、引き続きアドヴィックスの構想実現への支援を期待しています。

最後に、乾氏は「DXを通じて新たな企業風土を築いていきたい。ラグビーのように “粘りと根性” で前進します」と語り、力強く締めくくられました。

NECでは、お客様のものづくりDXの取り組みを推進してまいります。取り組みにあたり、課題やお悩み、疑問点などがございましたら、ぜひNECまでお声がけください。

本記事のセミナーを [NEC SEIZO Labo](無料・登録制)にてアーカイブ配信中です。

[NEC SEIZO Labo](無料・登録制)にてアーカイブ配信中です。

こちらよりご登録いただき、ご視聴いただけます。

関連リンク

【導入事例】株式会社アドヴィックス様

生産全工程の稼働状況を見える化

タイムリーな改善活動で可動率85%超を達成

データドリブン型ものづくりを支えるDX基盤

「NEC Industrial IoT Platform」

設備、人(音声、映像)といった現場データに加え、ERP、PLM、MESなどのデータも集約し、工場、会社を横断したものづくりデータの見える化、分析を実現するのが「NEC Industrial IoT Platform」です。

これにより、お客様の工場/ライン視点での生産性向上、品質安定化、さらに全社視点での損益の向上に貢献します。

お問い合わせ