Japan

サイト内の現在位置

株式会社アドヴィックス様

生産全工程の稼働状況を見える化

タイムリーな改善活動で可動率85%超を達成

- 業種:

-

- 製造・プロセス

- 業務:

-

- 設計・開発・製造

- 生産管理

- 製品:

-

- ソフトウェア/情報管理

- ソリューション・サービス:

-

- IoT

事例の概要

課題背景

- 生産ラインのシステムやプロセスが統一されておらず、全体像の把握が困難だった

- データに基づく改善サイクルの仕組みが整っておらず、現場の負担も大きかった

- 「Innovation Factory」の実現に向けたデータ基盤を整備したかった

成果

全工程の稼働状況をリアルタイムで見える化し、現場の状況把握が容易に

ラインモニターによる稼働状況の見える化の構築により、設備の稼働状況や不良率などをダッシュボードで表示。問題のある工程を即座に特定できるようになった

現場の負担を軽減し、改善活動のスピードと精度が向上

データ収集と見える化、ドリルダウン機能により、従来の手作業を排除。問題発生から改善までのリードタイムが大幅に短縮された

データドリブン経営の基盤を構築し、全社的なDXを加速

ライン可動率が大幅に向上し、平均85%以上を維持。今後は他システムとの連携やデータドリブンなビジネスへの変革も視野に入れている

導入ソリューション

生産ラインの設備稼働状況をダッシュボードで見える化。タイムリーに確認できるので、改善活動のスピードと精度が向上し、ライン可動率平均85%を維持している。将来的には主力製品や他工場への展開、データドリブンなビジネスへの変革を目指す

本事例に関するお問い合わせはこちらから

事例の詳細

導入前の背景や課題

半田工場

技術員室 ものつくり支援グループ

グループリーダー

乾 善人 氏

「Innovation Factory」を目指す取り組みは“ゼロからのスタート”

2001年にアイシン、デンソー、住友電気工業のブレーキ事業を統合し誕生したアドヴィックス様。各社の強みを活かした技術力で、先進的かつ高品質なブレーキシステムをグローバルに供給しています。中でもモーターを使って減速する「回生ブレーキ」と「油圧ブレーキ」を高度に制御し、クルマの航続距離を向上させる「回生協調ブレーキシステム」は普及拡大が進み、主力製品の1つとなっています。

これからの電動化・自動化社会の進展を見据え、同社は「Innovation Factory(革新工場)」の実現を目指しています。そのビジョンについて、同社の乾 善人氏は次のように語ります。

「品質と安全を担保した24時間無人稼働による高効率な生産体制を確立し、デジタルとデータの力でものづくりの革新を目指します」。

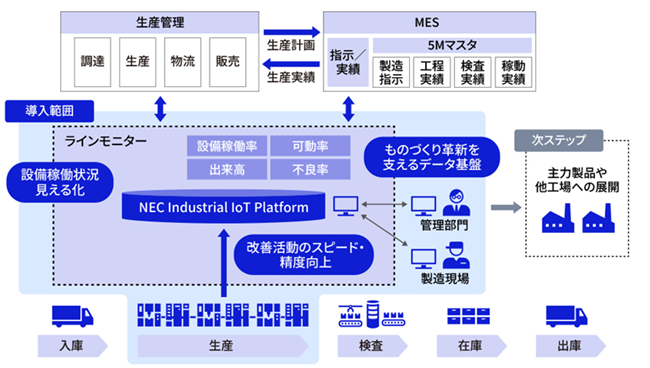

その第一歩として取り組んだのが、生産ラインの設備稼働状況を見える化する「ラインモニター」です。これによって設備停止ロスの削減や管理業務の効率化を図り、生産管理の重要な指標である「可動(べきどう)率」(※)を高水準で維持するのが目的です。ものづくり革新を支えるデータ基盤であり、工場を支える次期基幹システムという役割も担っています。「生産現場だけでなく、管理・監督者や経営層を含む全員がデータを活用し、ビジネスそのものをデータドリブンに変えていく。その基盤をつくりたいと考えていたのです」と乾氏は続けます。

しかし、ものづくり現場はビジョンとは程遠い状態でした。合弁会社としてスタートしたため、各社のやり方があり、ラインによってシステムやプロセスが異なっていました。設備を動かすプログラムも違うため、どこに・どんなデータがあるかを把握するのも難しく、データはあっても形やフォーマットも違っていました。「Innovation Factoryを目指す取り組みは、まさにゼロからのスタートでした」と同社の加藤 久貴氏は振り返ります。

※可動率:単なる設備の稼働時間ではなく、品質基準を満たした製品を製造し、設備が正常に稼働している時間の割合。稼働率は高くても、時間当たりの良品率によってこの割合は変わってくる

選択のポイント

半田工場

技術員室 ものつくり支援グループ

DX推進係 係長

加藤 久貴 氏

ものづくりの現場を知るNECの知見と寄り添う対応が決め手に

生産ラインの見える化には設備のデータが不可欠です。どんなデータが必要で、それをどうやって収集するか。そこから試行錯誤を始めました。ブレーキシステムのライン工程は50以上もあります。「システム的にデータ収集できる仕組みがなかったため、全工程に人を置いて、品質や稼働状況をメモしてもらい、作業終了後にそれをExcelに入力して集計しました」と加藤氏は振り返ります。

これと並行して新システムの構想も練り上げていきました。「当社の定義する見える化は、単に数値をグラフ化することではありません。『どこで、何が起こっているか』までわかるようにしたかったのです」と乾氏は強調します。

例えば、不良率が上がっているとしたら、生産現場で原因を見つけ、直ちに改善に着手する。生産技術部なら品質の保全活動、経営陣なら生産計画の評価や立案に役立てる。そういう活用をイメージしていました。そのためには多様なデータを収集・蓄積し、データの種類や粒度、組み合わせを変えたりして深掘りできる仕組みが必要です。

多くのベンダーから提案を受けましたが、ほとんどはパッケージ製品の提案でした。「当社のやりたいことはパッケージ製品だけでは実現できません。こちらのビジョンや思いを深く理解し、伴走してくれるパートナーを求めていました。それがNECだったのです。NEC自身が製造業であり、ものづくりの現場もよくわかっています」と乾氏は選定の理由を述べます。

NECの取り組みを知るためNECプラットフォームズ 福島事業所も見学しました。「工場ではラインの情報が見える化され、その情報をもとに生産計画の会議を行っていました。私たちが目指していることを既に実践していたことに共感しましたし、いい刺激にもなりました」と加藤氏は感想を述べます。

そこでアドヴィックス様もラインモニターの基盤に「NEC Industrial IoT Platform」の採用を決めました。

導入後の成果

半田工場

技術員室 ものつくり支援グループ

DX推進係

浅尾 剛行 氏

ピンポイントの問題把握で改善活動が迅速化し、可動率85%を維持

アドヴィックス様は「NEC Industrial IoT Platform」のテンプレートをもとに、NECとコミュニケーションを重ね、システムイメージを具体化していきました。

特にこだわったのが「データの見やすさ」です。「ITに詳しくない現場の作業員や管理・監督者でも、何がどうなっているのかわかり、ドリルダウンして深掘りできるようにしたかったのです。その点NEC Industrial IoT Platformは画面をつくるためのテーブルがわかりやすく、カスタマイズもしやすいです」とアドヴィックスの浅尾 剛行氏は評価します。

2022年夏より構築をスタートし、2023年1月に完了しました。NEC Industrial IoT Platformはさまざまなテンプレートやデータモデルが用意されています。これを活用することで、開発を効率的に進めることができました。

その後、稼働評価を経て、2023年4月に半田工場においてラインモニターを実装したモデルラインを立ち上げました。現在は回生ブレーキと制御ブレーキ併せて合計10本の生産ラインで稼働しています。

各工程から収集したデータを見える化し、各ラインに設置したモニターにダッシュボード画面を表示します。ダッシュボードには設備稼働状況、可動率、出来高、不良率などのサマリを表示。ドリルダウンしていけば、より詳細な情報にアクセスできます。管理部門でもデスクのPCで同じ情報を確認できます。

例えば、ラインの職長の場合、ダッシュボードを確認することから1日の仕事が始まります。不良率が想定を上回っていたら、ドリルダウンしてどこに問題があるかを把握し、改善策を講じます。見える化される以前はどこに、どんな問題があるかを特定するのに時間がかかり、改善策を打つのが翌日以降になることもありました。「今は問題がピンポイントでわかるので、即日改善が可能です」(加藤氏)。

こうした活動により、可動率は大幅に向上しました。「以前は80%に満たないこともあった可動率が、今は平均85%の高効率を維持しています」と乾氏は満足感を示します。

新ラインの立ち上げは調整や不具合対処を繰り返しながら進める手間のかかる作業です。「以前はデータがなかったので試行錯誤の連続でしたが、今はどこを直せばよいかがピンポイントでわかる。以前とは比較にならないほど短時間で目標の可動率を達成することが可能になりました」と乾氏は続けます。

幹部からも高評価を得ており、大きな成果を上げていることから、今後は主力製品や他工場への横展開を考えていきます。見える化したデータの更なる利活用促進も重要なテーマです。「NECには、次の一手へのサポートも期待しています」(乾氏)

ラインモニターによる設備稼働状況の見える化実現により、大きな一歩を踏み出したアドヴィックス。今後は他システムとの連携や機能強化を進め、データドリブンなビジネスへの変革とInnovation Factoryの実現に向けた挑戦を加速していく構えです。

NEC担当スタッフの声

プロフェッショナル

細貝 隆行

“対話”を重ねてイメージを形にしていきます

今回のプロジェクトは企画・検討に1年以上の時間をかけて綿密に行いました。まずアドヴィックス様のビジョンや思いを深く理解し、それをどうやって形にするかを共に考えていったのです。議論を重ねるに従い、アドヴィックス様が求めるものを実現したいという思いがどんどん強くなっていきました。

NEC Industrial IoT PlatformにはNECの工場のノウハウが詰まっています。カスタマイズ可能な画面テンプレートや標準化されたデータモデル、データ活用のプロセスを手順化したフローなども用意されています。NECの工場で重視している指標の1つに「設備総合効率」がありますが、アドヴィックス様は可動率を重点指標として管理されていました。NECの標準を活用できると考え、NEC Industrial IoT Platformをラインモニターの基盤として提案しました。モックアップをつくって互いにイメージをつかみながら、効率的に議論を重ねることができたと考えています。

データをどう見せるかという画面のデザインや構成はアドヴィックス様が特に重視していたことです。品質保証部の方にも会議に参加していただき、すり合わせには時間をかけました。

アドヴィックス様は既に見える化の次のフェーズを見据えています。その取り組みに貢献できるよう、今後もチーム一丸となって、より良い提案に努めていきます。同時に今回得られた経験やノウハウを多くのお客様にフィードバックし、日本の製造業の活性化につなげていきたいですね。

お客様プロフィール

株式会社アドヴィックス

| 所在地 | 愛知県刈谷市昭和町2-1 |

|---|---|

| 設立 | 2001年7月3日 |

| 資本金 | 122億円(2025年3月31日現在) |

| 売上高 | 連結 8,372億円、単独 4,710億円(2024年4月1日~2025年3月31日) |

| 社員数 | 連結 1万3,842名、単独 4,997名(2025年3月31日現在) |

| 事業内容 | 自動車用ブレーキシステム及びその部品の開発・生産・販売。クリーンパワーによる“移動”の進化に貢献するとともに、業界屈指の技術力を活かして革新的価値を創造し「世界一お客様に喜ばれるブレーキ屋集団」を目指す。 |

| URL |  https://www.advics.co.jp/ https://www.advics.co.jp/ |

この事例の製品・ソリューション

本事例に関するお問い合わせはこちらから

(2025年08月27日)

関連事例

他の事例を探す

拡大する

拡大する 本事例のリーフレット(797KB)

本事例のリーフレット(797KB)