Japan

サイト内の現在位置

パイオニア株式会社様

市場変化に対応し機敏に生産・在庫調整する

革新的な「ハイスピードものづくり」を実現

- 業種:

-

- 製造・プロセス

- 業務:

-

- 生産管理

- 製品:

-

- ソフトウェア/情報管理

- ソリューション・サービス:

-

- 共通業務/ERP

- 共通業務/SCM

- 共通業務/PLM

事例の概要

課題背景

- グローバルな顧客ニーズに応えるため、製品仕様が多様化し、納期の短期化にも対応する必要があった

- サプライチェーンが複雑化し、拠点を横断する生産形態にもかかわらず、各拠点の生産管理システムが個別最適化されていたため、連携が難しく、市場の変化に即応することが難しかった

- 有事(震災、洪水等)の際にサプライチェーン全体の情報を俯瞰的に取得しようとしても、業務プロセスやデータが標準化されておらず把握が困難だった

成果

KPIの見える化と精度向上を実現

生産に使用する部材、仕掛品、完成品の“今”をリアルタイムで把握できるようになり、スピーディーな供給計画の立案が可能になった

納期回答の精度とスピードが大幅に向上

災害やトラブルでサプライチェーンに影響が出ても、納期遅れや再納期期日を正確かつ迅速に算定できるため、ビジネスのダメージを最小化できる

在庫の適正化によるコストダウンに成功

過剰な在庫を抑制し、欠品を出さない適正な在庫調整が可能になり、国内在庫を2割削減。抜本的なコストダウンを推進し、キャッシュフローの改善を目指す

導入ソリューション

拡大する

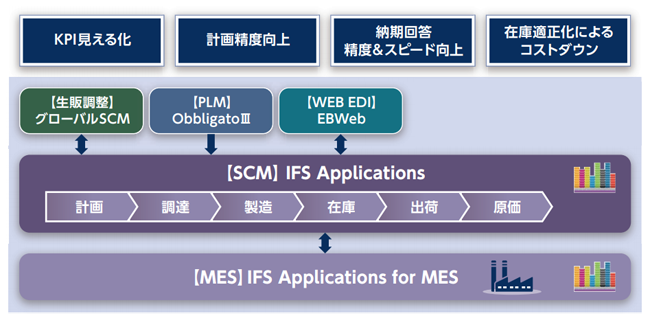

拡大する国内外の主要拠点ごとの生産計画や生産状況、部材や完成品の在庫状況などをIFS Applicationsを中心としたソリューション群で統合管理。生産プロセスのリアルタイムな見える化により、グローバル生産の強みを活かしたハイスピードものづくりを実現した

本事例に関するお問い合わせはこちらから

事例の詳細

導入前の背景や課題

モビリティプロダクトカンパニー

生産調達統括グループ

サプライチェーンマネジメント部

部長

島田 健一 氏

生産拠点のシステムが個別最適化し、俯瞰的なデータ把握が困難

音響機器などのオーディオ事業、カーナビ製品「カロッツェリア」をはじめとするカーエレクトロニクス事業大手のパイオニア様。1938年の創業以来、世界初・業界初の製品やサービスを数多く生み出してきました。

この取り組みを加速するため、新企業ビジョン「"未来の移動体験を創ります-Creating the Future of Mobility Experiences-"」を制定。多様な製品・サービスの提供を通じ、交通問題をはじめとする社会課題の解決に貢献する新しいビジネスモデルの構築を目指しています。

この実現に向けては、市場環境の変化に柔軟に対応することが求められます。「例えば、カーエレクトロニクス製品はメーカーの違いだけでなく、車種やグレード、販売される地域によっても仕様が異なります。その中で受注から数日後に納品しなければならないオーダーも増えています」とパイオニアの島田健一氏は話します。

経営戦略本部

情報システム部

ソリューション1課

課長

蓼沼 貴之 氏

モビリティプロダクトカンパニー

生産調達統括グループ

サプライチェーンマネジメント部

SCM2課

課長

川又 友洋 氏

しかし、従来の生産管理システムやサプライチェーン管理システムには課題がありました。生産拠点は日本、米国、中国、タイなどに展開していますが、拠点それぞれ個別最適化されていたのです。

「生産業務プロセスもデータも共通化されておらず、全体を俯瞰して統一の指標で見ることが難しい。システム同士の連携もままならず、生産管理をシステム的にコントロールすることが非常に困難でした」と同社の蓼沼貴之氏は打ち明けます。

このリスクが事業に大きな影響を及ぼす事態が発生しました。2011年に発生した東日本大震災とタイの大規模洪水被害です。生産ラインが被害を受け、納期通りに納品することが難しくなったのです。

復旧のメドを知ることは納品先のお客様にとっても死活問題です。「どの製品、どの仕掛品、どの部品の在庫がどれだけあるのか。在庫はどれだけあるのか。世界の生産拠点の調達・生産・在庫状況のリアルタイムな把握が困難なため、実績に基づく理論値ベースで回答せざるを得ませんでした」と同社の川又友洋氏は振り返ります。

選択のポイント

業務にシステムを合わせられる柔軟性とサポート対応力を評価

既存システムは約30年も使い続けているレガシーシステム。老朽化が進行し、保守できるエンジニアも限られていることから、技術的にも性能的にも既存ベースでの変革は難しい。課題の解決には、国内外の生産管理システムとグローバルサプライチェーンの革新が不可欠です。

「スピーディーな供給計画立案によるグローバル生産の効果拡大、KPIの見える化による改善PDCAのスピードアップ、災害・トラブル影響の早期把握による対策のスピードアップが急務となっていました。目指したのは、全世界の工場をITでつなぐ『ハイスピードものづくり』です」と島田氏は主張します。

この実現をサポートするパートナーに選定したのがNECです。コンポーネント型グローバルERPパッケージ「IFS Applications」を軸にしたNECのソリューションは、生産現場を見える化し、受注・調達・生産・輸送・在庫情報や生産の進捗、問題の把握をスピーディーに行えるのが大きな特長です。「ハイスピードものづくりの実現に欠かせない要件を備えていることが決め手になりました」と蓼沼氏は選定の理由を述べます。

「異なる生産形態への対応」や「モジュール単位での業務設計が可能な柔軟性」も重要な選定ポイントになりました。グローバルで生産モデルの標準化を目指す一方、強みであるグローバル生産は継承したいと考えていたからです。IFS Applicationsは業務にシステムを合わせる柔軟なシステム構築が可能です。「当社の強みを活かしつつ、パッケージの良さを引き出す。最適な生産業務の標準化を実現できると考えました」(島田氏)

加えて、NECは生産管理システムの導入・構築実績も豊富です。この実績を活かし、システムの構築・運用・保守までトータルにサポートできる総合力も評価しました。

検討段階ではIFS Applicationsを活用するNECの工場も視察しました。「NEC自体がものづくり企業なので、当社の課題や目指す方向性に対して理解が深い。自社運用での活用ノウハウの提供にも期待しました」と島田氏は述べます。

こうして同社は生産業務システム改革プロジェクトを立ち上げ、NECのサポートのもと、ハイスピードものづくりを支えるグローバル生産体制の革新に取り組みました。

導入後の成果

KPIの見える化で変化への対応力が向上し、在庫の適正化も実現

同社はまず主要生産拠点の1つである川越事業所において、IFS Applicationsを軸とした新たな生産管理システム「PRIME」を稼働。既にさまざまなメリットを享受しています。

KPIの見える化による精度向上はその1つです。「完成品をつくるためには、500~1000種類の部材が必要です。いつ、どこから、何を調達したか。部材の在庫や仕掛品はどれだけあり、いつ欠品しそうか。これらの情報をリアルタイムに把握できるため、スピーディーな供給計画の立案が可能になりました」と蓼沼氏は評価します。導入によりこれまでデータ化されていなかったものがデータとして扱え、これらの情報に基づくレポートが生成される仕組みを構築。各部門が必要な時に必要な情報にタイムリーにアクセスし、業務に活用ができています。

以前は理論値ベースの計画で、在庫情報の把握に時間を要していましたが、今はリアルタイムの実情報を基に翌日の計画変更にも対応可能です。「お客様のオーダーに応じて供給量を増やす、減らす。“急加速”や“急ブレーキ”に対応するハイスピードものづくりを実現できました」と川又氏はメリットを語ります。

お客様への納期回答も大幅にスピードアップし、その精度も向上しました。「2020年新型コロナウイルス対応によりサプライチェーンが大きな影響を受けましたが、正確な在庫情報把握が可能となり、お客様および当社のビジネスへの影響を最小化することができました」と川又氏は続けます。

詳細な製品トレーサビリティが可能になったことも大きなメリットです。製品の型番を基に部材ごとに副番を付与しているからです。いつ、どこで、何の部材を変更し、いつ出荷したか。完成品の部材が変わっても、その記録を遡ってトレースできるため、製品の品質保全チェックも効率化されました。

ハイスピードものづくりは在庫の適正化にもつながっています。過剰な在庫を持たず、なおかつ欠品を出さない適正量の調整がやりやすくなったからです。「既に国内在庫を2割削減しました。今後の運用で国内在庫の半減を目指し、キャッシュフローの改善と抜本的なコストダウンを推進していきます」と島田氏は語ります。

IFS Applicationsを軸とした生産業務革新により、ハイスピードものづくりを実現したパイオニア様。今後も同社は強みであるグローバル生産の効果拡大を図り、独自の製品・サービスを通じて、世界中のお客様に新たな価値と感動を提案し続けていく構えです。

現場担当者の声

モビリティプロダクトカンパニー

生産調達統括グループ

サプライチェーンマネジメント部

SCM2課

市村 操 氏

マスタを“育てる”手法でスケジュールを順守

マスタデータはシステムの稼働に欠かせない重要情報です。これが整備されていないと、プロジェクト全体の進捗に影響を及ぼしかねません。

今回のシステム革新により、マスタデータの項目数が従来の200から800以上へ増加することがわかっていたため、NECのエンジニアに参加してもらい、マスタデータ移行担当チームを編成しました。「NECにはマスタデータの整備から本番環境への移行、整合性チェックまで幅広く支援してもらいました」と同社の市村 操氏は述べます。

作業の進め方も工夫しました。データを整備しつつ、本番環境への移行と整合性チェックを同時並行で進め、マスタデータを段階的に“育てる”やり方を採用したのです。

「特にデータの整合性チェックはNECのサポートが大きな力になりました」と話す市村氏。その結果、限られた時間の中でスケジュール通りにマスタデータを提供し、プロジェクトの円滑な運営に寄与しました。

多くの有意義な提案が変革マインドを醸成

NECはプロジェクトの立ち上げ当初からメンバーの一員としてパイオニア様の活動を支えました。同社の青山慶太氏が評価するのが、NEC担当者のコミュニケーション力と提案力の高さです。プロジェクト期間中は定期的にミーティングを実施。「データ移行では現場の課題や要望をうまく引き出してくれました。それをどうやって実現するか。データ移行チームとも密に連携を取り、その実現手段も共に考えてくれる。パートナーとして非常に心強い存在です」(青山氏)

提案は技術的なことだけに限りません。NECは多くのシステム導入経験から、プロジェクトを成功に導くために参画者一人ひとりが一丸となっていくことが重要であるということを提言し、それらへ積極的に参画しました。「例えば、カットオーバーまでの期日をカウントダウンしていく『カウントダウンボード』やプロジェクトに向けてのメンバー一人ひとりの『決意表明』を頂くことに対して、NECさんからも好意的に賛同を頂き、一体感を持って取り組むことができました。これによって社内の変革マインドが醸成され、プロジェクトメンバーのモチベーションもアップしました」と話す青山氏。これもプロジェクトの成功要因の1つといえそうです。

経営戦略本部

情報システム部

ソリューション1課

青山 慶太 氏

情報システム部

ソリューション1課

田仲 恵里 氏

ものづくりの現場を知る強みが大きな力に

今回のプロジェクトではシステム革新に伴う生産業務のプロセス改革も重要な要件でした。

システム導入にあたっては、業務要件を現場担当者にヒアリングした結果、生産に関わる全てのプロセスからの要望を数多く上げていただきました。業務のキーマンとされるメンバーだけでも20~30名余りの方と仕様を決めて、システムに落とし込み、テストを実施。現場の意見を聞いて改善を繰り返す作業は試行錯誤の連続です。

「気の遠くなるような作業でしたが、NECは自分たちの知見やノウハウを活かして活動に伴走してくれました。おかげで業務の棚卸しが進み、こちらも現場の業務をより深く知ることができました」と同社の田仲恵里氏は語ります。

NECは運用の定着まで見据えてサポートし、生産業務のプロセス改革の成功を支えました。

お客様プロフィール

パイオニア株式会社

| 所在地 | 東京都文京区本駒込2-28-8 文京グリーンコート |

|---|---|

| 創業 | 1938年1月1日 |

| 資本金 | 1313億8148万円 |

| 従業員数 | 1万2059名(連結ベース:2020年3月末) |

| 事業内容 | カーエレクトロニクス事業を柱に、最先端のテクノロジーを活かし、モビリティプロダクトやモビリティサービスなど多様な事業を展開する。今後の成長ステージに向け、将来の自動運転社会を見据えたソリューション開発にも積極的に取り組んでいる。 |

| URL |  https://pioneer.jp https://pioneer.jp |

この事例の製品・ソリューション

本事例に関するお問い合わせはこちらから

(2021年2月17日)

関連事例

他の事例を探す

本事例のリーフレット(997KB)

本事例のリーフレット(997KB)