Japan

サイト内の現在位置

DXで実現する「レジリエンスの高いサステナブルなものづくり」

第35回設計・製造ソリューション展(DMS2023)レポート

カテゴリ:DX・業務改革推進設計・開発・技術スマートファクトリー(IoT基盤/AI)

【目次】

2023年6月21日~23日に東京ビッグサイトで開催された、日本最大級の製造業向けITソリューション展示会「第35回設計・製造ソリューション展(DMS)」。NECはコロナ禍によって3年ぶりの出展となった昨年度に続き、本年度も出展しました。

ポスト・コロナとなった本年度の総来場者数は66,895名と、昨年度を約17,000名も上回る盛況となり、製造業のDXニーズの高まりを感じさせました。

NECは「DXで実現する“レジリエンスの高いサステナブルなものづくり”」というテーマを掲げ、製造業の経営アジェンダに沿った6つの改革テーマにフォーカスして最新ソリューションをご紹介しました。多くのお客様が展示をご覧になり、説明をお聞きいただきました。

今回は、当日の展示内容についての概要をご紹介いたします。

1.“レジリエンスの高いサステナブルなものづくり”をステージでご紹介

NECブースの一角に設けたステージでは、2つのプレゼンテーションを行いました。

1つめは、今回のテーマ「DXで実現する“レジリエンスの高いサステナブルなものづくり”」をイメージしたユースケースのご紹介。ある製造業X社の新製品開発プロセスにおいて、

① ものづくりDXは製造業にどんな価値をもたらすのか

② サプライチェーン全体を俯瞰したデータドリブン経営とはどのようなものか

について、わかりやすくご紹介しました。新製品開発会議の場において、DXによりサプライチェーンを含めたあらゆるデータを収集・参照し、即座にビジネスプランを立案。プラン通りにものづくりが進捗しているかを確認して、収益視点でのアクセルとブレーキをすぐに踏むことができる、といったシーンに、ステージを多重に取り囲んだ多くの来場者が見入っていました。

2つめは、「製造現場の老朽化PCリプレースでDXへ」と題し、「PC/FC‐9800シリーズ対策ソリューション」をご紹介しました。

2.製造業の経営アジェンダをフォローする6つの改革テーマ

NECの展示ブースでは製造業の喫緊の経営アジェンダに沿った6つの改革テーマについてご紹介しました。

① データドリブン経営による迅速な意思決定

② 在庫最適化による利益拡大

③ BOM/BOPミラー化による短納期開発・生産

④ 現場の自働化と自律改善

⑤ 品質問題への迅速な対処

⑥ カーボンニュートラルに向けた取り組み

それぞれについての概要を順にご紹介いたします。

① データドリブン経営による迅速な意思決定

自然災害や地政学リスクなどによるサプライチェーンの分断や受容変動激変、営業と生産部門がそれぞれの思惑で計画を立案するといった課題に対処し、収益の最大化に繋げるためには、需要予測から販売・在庫・生産計画値を関連付けた計画を立案することが求められます。

このためのソリューションとして、クラウドベースの計画立案・パフォーマンス管理プラットフォーム「Anaplan」をご紹介しました。

S&OPや需給バランスの取れた計画立案、およびダッシュボードでの実績の見える化によって意思決定を行うことで、生産のアクセルとブレーキを最適化し、収益の最大化に繋げることができます。

② 在庫最適化による利益拡大

サプライチェーンの分断や需要変動などによる在庫増大や欠品の発生といった課題に対処するためには、戦略的在庫計画が重要なポイント。製品、仕掛品、部品の在庫計画を戦略的に作り込むことにより、“見かけの利益”ではなく“本当の利益”の最大化によるROIC(投下資本利益率)を向上することができます。

NECの生産ラインで経験を積んだ匠と呼ばれるコンサルタントが、サプライチェーン全体の流れづくりによる在庫最適化、異常発生時のシミュレーションによる意思決定の迅速化、最適サプライチェーンネットワークの構築についてご紹介しました。

③ BOM/BOPミラー化による短納期開発・生産

市場ニーズの多様化や、需要の急変への対応に向けて、レジリエンス強化が求められています。それには、標準化された製造プロセスとデジタル化されたBOM/BOPを活用し、短納期での開発と迅速な生産ライン立ち上げによって、真のマス・カスタマイゼーションを実現する仕組みが重要です。

短納期開発・生産を実現するために必要な手法・取組を3D CAD「SOLIDWORKS」~PLM「Obbligato」~ERP「IFS Cloud」~ものづくりDX基盤「NEC Industrial IoT Platform」を連携、デモを交えてご説明しました。

また、NEC取組事例をはじめ、3DCAD~PLM連携、PLM~ERP連携の最新導入事例についてもご紹介しました。量産から個別受注まであらゆる業態の設計・生産プロセス改革のご支援や、仕組みの導入についてご対応できることもご紹介しました

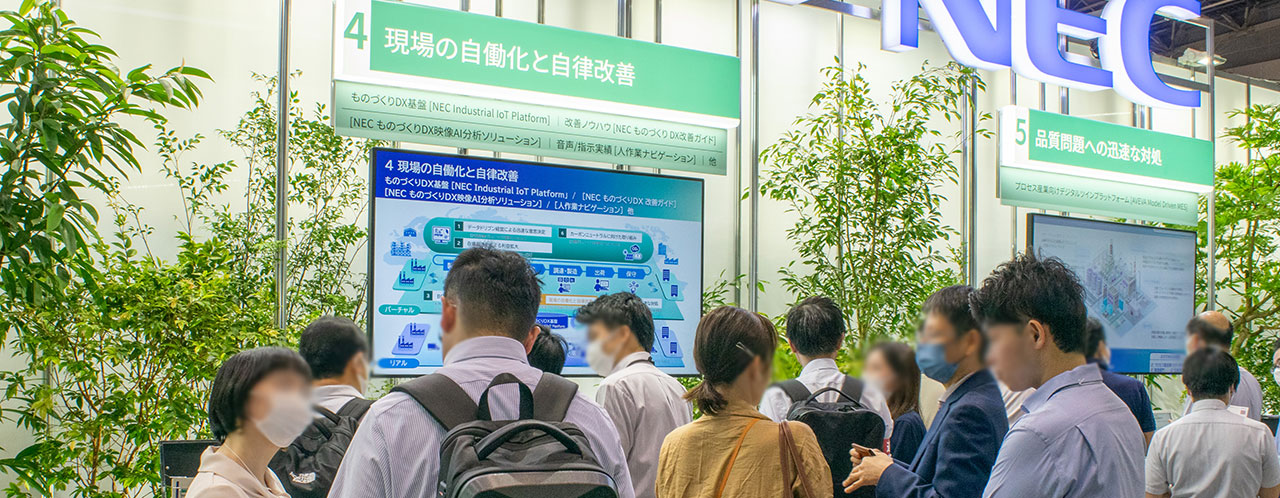

④ 現場の自働化と自律改善

「設備や品質などの異常発生時に、その迅速な検出と要因分析をしたい」「顧客要求変動や部品供給変動に対して迅速かつ最適な生産スケジュールを作成したい」という課題を解決するには、 “データドリブン型ものづくり”を実践し、業務プロセスおよびデータ利活用の標準化・定着化が必要となります。

さらに、現場の自働化や自律改善を行うには、設計情報・生産計画を受けて実績との差異を比較・フィードバックし、柔軟・迅速な量産化や量産後の安定化を実現させるPDCAを回す仕組みが必要です。

今回の展示では、前述の「③ BOM/BOPミラー化による短納期開発・生産」と連携し、生産設備、ロボット、AMR、人などの実績データ(5M情報)をものづくりDX基盤「NEC Industrial IoT Platform」で一元管理し、現場の自働化を促進するとともに、データを活用した自律改善の定着化の仕組みをご紹介しました。さらに、参考出展として、ものづくり現場の映像からAI技術を活用して人の作業実績を自動でデジタル化する「NEC ものづくりDX映像AI分析ソリューション」の実機デモも展示しました。

⑤ 品質問題への迅速な対処

品質問題の背景には、「複雑な計画・指示の変更に対し5M実績データが紐づいていない」「トレーサビリティの信頼性が低下し分析のための工数が大きい」といった課題があります。この解決のためには、設備稼働を含む5Mデータの統合やトレーサビリティの短縮による品質改善サイクル強化などが必要です。

今回は、装置型製造業(特に特殊化学/飲料/食品加工)のお客様において、グローバルでも評価が高く事例を多数保有しているAVEVA社のMESについて、デモを交えてご紹介しました。AVEVA社のMESは、多様な設備メーカーとのプロトコル/通信に対応できる点が特長で、設備稼働プロセスも含めた最終製品完成までの生産プロセスデータを一元化するので、品質問題の要因追跡が容易になり、迅速に対処することが可能になります。

⑥ カーボンニュートラルに向けた取り組み

製造業では法規制/取引先からの要請に応じた情報公開、排出特性に応じたCO2の削減努力が求められています。現在、企業では「法規制や取引先から製品ごとのCO2排出量の開示が要請されているが、対応できていない」「CO2削減に向けて現場データの収集や見える化、改善ができていない」といった課題を抱えています。

カーボンニュートラルの実現に向けて、企業にはCO2排出量削減のために製品ごとのCO2排出量の算出、取引先へのレポート提出といった取り組みが求められています。

製品毎のCO2排出量算出を実現するための具体的な方法(按分計算/積上計算)、BOM/BOP活用による環境負荷設計 、ERP活用による製品毎のCO2排出量レポート 、1次データ活用によるCO2削減の改善活動をご紹介しました。

以上、本展示会でご紹介した各種ソリューションにつきましては、当「ものづくりの未来」内の記事でより詳細なご紹介を行っています。ぜひご覧ください。

関連リンク

ものづくりDX基盤「NEC Industrial IoT Platform」

ものづくりDX基盤「NEC Industrial IoT Platform」

設備、人(音声、映像)といった現場データに加え、ERP、PLM、MESなどのデータも集約し、工場、会社を横断したものづくりデータの見える化、分析を実現するのが「NEC Industrial IoT Platform」です。これにより、お客様の工場/ライン視点での生産性向上、品質安定化、さらに全社視点での損益の向上に貢献します。

IFS Cloud

IFS Cloud

「IFS Cloud」は、世界的なERPベンダー・IFS社(本社:スウェーデン)のコンポーネント型グローバルERPパッケージです。「IFS Cloud」のユーザでもあるNECは、IFS社のパートナーとして、自身の製造業としての課題や取り組みをベースに、DX時代のお客様のグローバルなものづくりを支援しています。

PLM「Obbligato」

PLM「Obbligato」

PLM「Obbligato」は、企画~設計~生産~保守に至る製品ライフサイクル全般に渡り、ものづくりの基準情報であるBOMとBOPを核に情報を連鎖・集約・共有し、エンジニアリングチェーンとサプライチェーンをつないで、変動対応力・競争力を強化します。

お問い合わせ