本ウェブサイトでは、JavaScriptおよびスタイルシートを使用しております。

お客さまがご使用のブラウザではスタイルが未適応のため、本来とは異なった表示になっておりますが、情報は問題なくご利用いただけます。

株式会社平安製作所

代表取締役 社長

荒木 邦彦 氏

株式会社平安製作所

取締役

製造統括部長

高橋 鉄次 氏

お客様からの要求も厳しくなってきており、ハード対策は不可欠です。システム導入により、生産現場の責任者が、本来業務に注力できるようになりました。今後、システム内に取り込んだ実績など基本情報を活用し、生産効率を上げて行きたいと考えています。

株式会社平安製作所

取締役

総務部長

礎プロジェクトマネージャー

椋木 民男 氏

他社の提案も頂きましたが、全体最適化に対する不安要素は解消しきれず、導入までは至りませんでした。今回導入したシステムは製品毎の生産計画や在庫確認、受注から出荷までの見える化を実現するために、ほぼ完成されたパッケージと言えます。

株式会社平安製作所

礎プロジェクト事務局

プロジェクトリーダー

吉川 登 氏

工場全体の稼働状況がすぐにわかり、今どこにどんな問題があるのか簡単に判断できるようになりました。また、日々の生産情報や金型のメンテナンスデータなど、今まで全体像として把握しにくかったことが明確になり、問題の早期発見と原因究明に役立てています。

創業70年の歴史を有する株式会社平安製作所様は、自動車部品製造の新技術・新工法の独自開発や一貫生産を特長とする総合プレス部品メーカーです。この度の『EXPLANNER /Ja』導入の背景について代表取締役 社長 荒木邦彦氏は次のように語られます。

「当社は、自動車部品メーカーとして生産技術や製品開発力を強みとしています。現在、売上の約60%は自社開発による製品で、取引企業数も増加傾向にあります。しかし、トレーサビリティなど、お客様からのニーズは多様化し、かつ高度化する傾向にあり、それに対応できる新たなシステムの必要性を感じていました。また、今後の事業展開を考えたときに、当社の現状を打破するためにも情報管理による業務改革は必須の課題だったのです。」

株式会社平安製作所様では今回のシステム導入を経営の「礎」(いしずえ)となるものと位置づけられ、プロジェクトチームを「礎」と命名。取締役 総務部長 プロジェクトマネージャーの椋木氏、プロジェクトリーダーの吉川氏、インフラ担当の河村氏らに加え、製造部門の取締役 製造統括部長の高橋氏、製造部生産管理グループ長の杉浦氏らを中核メンバーとして事務局を設置し、最大13名のプロジェクトメンバーで推進されました。

椋木氏は「これまでにも、新システム導入のために他社から提案を頂いたことはあったのですが、全体最適化に対する不安要素が解消できず、導入には至りませんでした。この度、改めて当社の思いをRFPに記載し、数社の提案を受けることにしました。その中のひとつが『EXPLANNER /Ja』だったのです。」と当時を振り返ります。

吉川氏は『EXPLANNER /Ja』採用の主な理由を次のように語られます。

「今回のシステム導入では生産管理における基準情報の整備、生産情報の統合管理が大きな目的でした。当社の製品は、見込み生産と受注生産からなり、生産プロセスも製品毎に異なります。それらを統合し管理するには、流動的な生産状態を把握し、それぞれの工程での負荷が見えなければなりません。数社の提案内容を検討した結果、生産する製品に関わらず基準情報が一元管理できること、工場全体での生産計画が指示できること、統一した作業指示書のもとリアルタイムで実績が収集できることなどから『EXPLANNER /Ja』が最適と判断しました。」

また、社長の荒木氏は『EXPLANNER/Ja』の導入決定とその目的について次のように語られました。

「他のプレゼンテーションに対し、当社に合った提案を熱意を込めて説明されたところに信頼感をもちました。生産情報を統合管理して、経営と生産現場の連動をはかり、経営効率を図ることを目的として導入を決めました。同時に現場でのモチベーションアップを図り、変化に強い人材を育成することも狙いのひとつです。」

株式会社平安製作所様では、第1ステップとして負荷の平準化のレベルアップを図るとともに生産情報の一元管理と共有化を推進します。第2ステップでは、原価管理、物流管理、会計システムとの連携など、生産システムの機能拡張を目指します。そして最終的には経営管理や技術情報管理など全社システムの統合による全体最適化に取り組まれます。

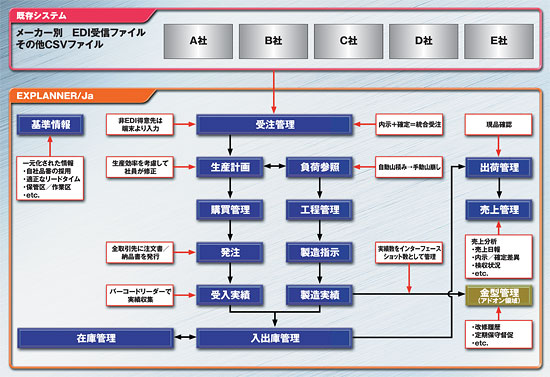

今回の第1ステップでは、生産情報の基本となる各種マスタなどの基準情報管理について『EXPLANNER/Ja』を導入し、標準化・一元管理を図りました。また、受注から出荷・売上までの管理、生産計画、資材所要計画から購買管理、入出庫管理、在庫管理についても、『EXPLANNER/Ja』を活用して業務改革・改善を行いました。一方、アドオンで対応した作業実績管理、日報入力、金型管理などは、株式会社平安製作所様の独自なものになっています。

システム概要図

システム概要図

製造統括部長の高橋氏は「工場のFA化などを進めることによって、人が本来すべき仕事に専念できます。今回のシステム導入で、生産現場の責任者の管理業務が軽減され、本来業務により力を注ぐことができるようになりました。『EXPLANNER/Ja』から得られるものづくりの原点の情報があれば、私の理想とする『夢の工場』に近づけることができると考えています。」と語られました。

生産管理グループ長の杉浦氏は「それまで、生産計画の決定や在庫保有数の判断は、生産現場の各責任者が管理していましたが、生産工程を一貫した基準値で管理したことにより、生産工程のバラツキが無くなり、ムダな余剰在庫が省け、在庫数の適正化に結び付きつつあります。在庫圧縮など、月次棚卸で状況が数字で見えるようになっています。」と評価されています。

吉川氏は「最も大きな成果は、工場全体の作業負荷を見える化できたことです。それによって画面を見ながら生産計画の立案・調整指示ができるようになりました。統一された作業指示書により、実績報告が早くなったほか、在庫管理が正確になったことで翌日の生産計画にもスムーズにつながるようになりました。さらに、製造のプロセスに問題が発生しても内容がすぐわかるので、スピーディーな対応が可能になりました。また、標準時間に対する実稼働時間の把握も容易になりました。」と導入の成果を語られます。

河村氏は「受注から出荷、製造の情報が一元化されたため、顧客の注文に対する生産の進捗状況や予定がわかるようになり、顧客へのレスポンスが確実となりました。」と評価されています。

今後の展望として、社長の荒木氏は「ますます厳しくなる経営環境に対応するため現状の生産管理システムに原価管理、物流管理、会計システムとの連携を行うなどの機能拡張を考えています。さらには、技術関連情報管理を加えて、当社の新技術・新工法の独自開発にも役立てていきたい。」との抱負を語っておられました。

礎プロジェクトの皆様

礎プロジェクトの皆様

列左から、

礎プロジェクト事務局 河村 進 氏

取締役総務部長 礎プロジェクトマネージャー 椋木 民男 氏

代表取締役社長 荒木 邦彦 氏

取締役製造統括部長 高橋 鉄次 氏

礎プロジェクト事務局 リーダー 吉川 登 氏

製造部生産管理グループ グループ長 杉浦 太司 氏

NECシステム

NECシステム

テクノロジー

第三産業ソリューション事業部

SCLソリューション

センター長 玉津 昭憲

今回のプロジェクトではお客様が『EXPLANNER/Ja』導入による生産管理業務の見える化を通じて業務改革・改善を目指されておられます。更に現場力アップや人材育成も狙いとされていたこともあり、システム開発の上流工程である要件定義フェーズではお客様のプロジェクトメンバーの方と業務の内容や目的、必要性などについて、いろいろと議論させていただきました。また、なぜそうなるのかお互い理解できない業務については工場の製造現場などに何度も足を運んで相互理解を高めていきました。

今回の第1ステップでは工場の製造現場での使いやすさもポイントでした。例えば、作業実績の報告画面では手袋をした状態でのタッチパネル画面の操作性のチェックも行うなど、現場部門の方々と打合せを重ね、実機での仕様・動作確認を先行実施して精度を高めたのです。そうした対応もお客様から評価をいただいています。お客様では次のステップで原価管理や会計業務との連携などを進められる予定ですが、是非、引続きご支援させていただきたいと思います。

| 本社住所 | 〒520-1823 滋賀県高島市マキノ町中庄464番地 |  |

|---|---|---|

| 設立 | 1939年7月15日 | |

| 資本金 | 6,000万円 | |

| 従業員数 | 200名 | |

| 主な事業 | エンジン・トランスミッション部品、車体部品、シートベルト・エアーバッグ部品、産業機械部品などの製造 | |

| URL | http://www.heian-mfg.co.jp/ | |

1 | 2

(2010年7月14日)

お問い合わせの本文には必ず「EXPLANNER/Ja」または「自動車部品製造業向け 生産管理システム」などという言葉を入れてください

「明るく 楽しく 元気よく」、「新しいものづくり」をスローガンに事業活動を展開しています。受注から出荷までの生産情報を統合管理して、業務の効率化を図り、経営と生産現場を連動させるために導入を決めました。