Japan

サイト内の現在位置

PLM改革を成功へと導くNECのPLM導入アプローチ

スペシャルインタビュー【2023.2.15】

カテゴリ:DX・業務改革推進設計・開発・技術PLM/CAD

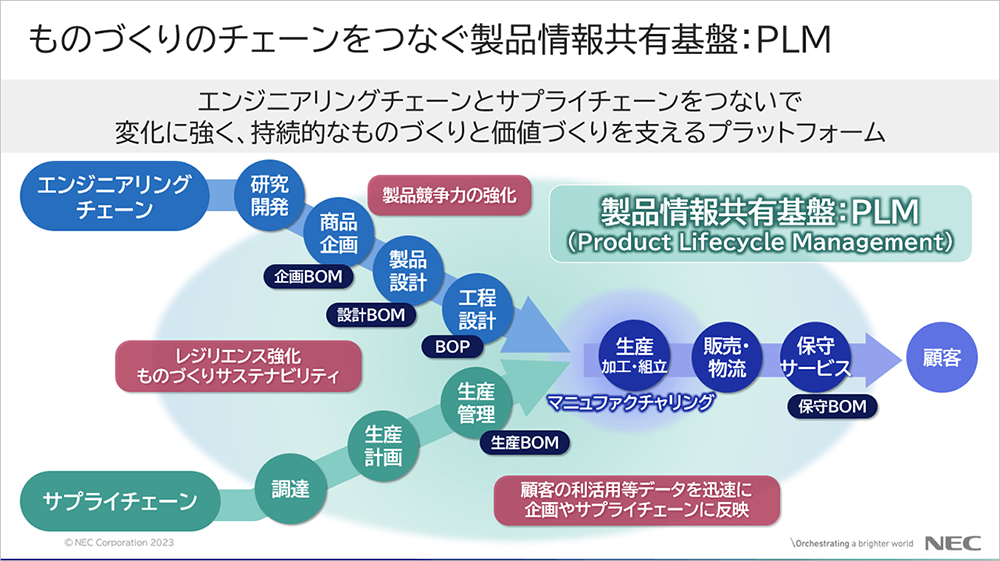

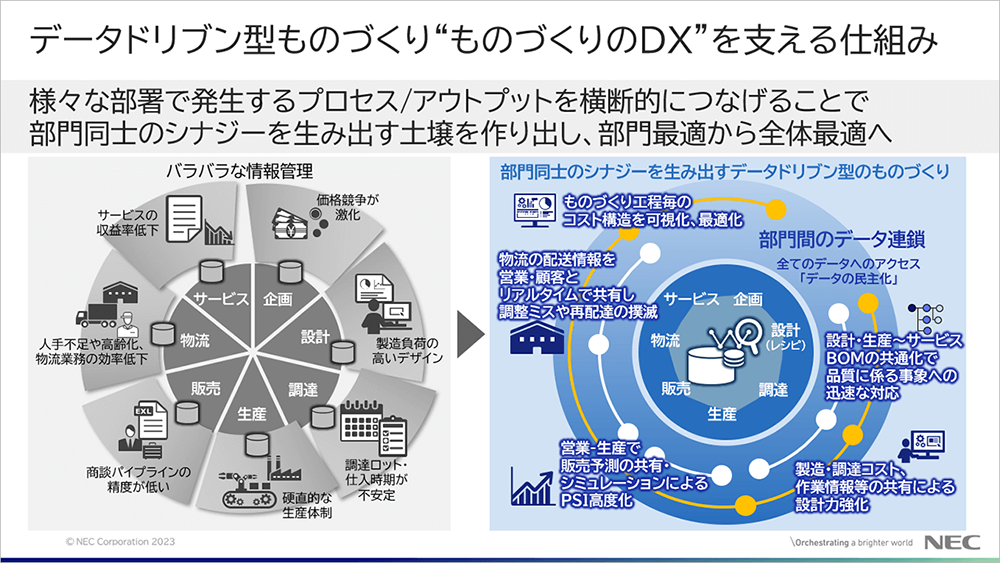

製造業は、予測できない環境変化に対応しながら、持続的なものづくりと企業成長を目指していかなければなりません。そのためには、変化に気づき、迅速・柔軟に対策を打つ必要があり、部門同士のシナジーを生み出す “データドリブン型ものづくり” への変革が必要です。このデータ連鎖・業務のつながりを支える基盤となるのが、PLM(Product Lifecycle Management)。

そこで、製造業におけるPLM導入検討状況はどう変化しているのかを概観するとともに、NECのPLM『Obbligato』を活用した製造業が勝ち抜くための戦略と改革へのアプローチについて、NECの市川潤と紅野佑介がお話しします。

NEC 製造システム統括部 ものづくりコンサルティンググループ プロフェッショナル 市川潤

NEC 製造システム統括部 PLM第一システムグループ プロフェッショナル 紅野佑介

“データドリブン型ものづくり” の必要性

市川: いま、製造業は天災や疫病、地政学リスク、部品不足など予測できない環境変化に直面しています。こうした変化に対応しつつ、製造業は持続的な生産活動、新たな価値の創出、カーボンニュートラル、そして利益最大化といったテーマに取り組む必要があります。多くの場合、これまで勘や経験に頼った判断や意思決定が行われてきました。しかし、それではタイムリーかつ正確な判断は困難です。デジタル技術を活用し、製造業の各部門が持つデータを連携させ、業務と情報と人を繋いで実現する “データドリブン型ものづくり”、いわば “ものづくりのDX”を実現させることが重要であると言えます。

ところが現状では、部門間の情報が分断され、データが整流化されていない製造業が非常に多いのです。このことが原因となり、次のような問題が発生しています。

- 各部門の情報が分散され、俯瞰した情報把握ができず、対応への意思決定が遅れる

- 設計と製造間でのデータ変換に膨大な工数と時間がかかり、リードタイムが長期化する

- 製造現場での勘や経験に頼った改善ノウハウが設計に反映されず、結果、製造現場に負荷がかかる

- 製造や調達のコストや作業が設計段階で見込まれずに、正確な判断ができていない

- 設計部門と製造部門の伝達ミスが発生しやすく、頻繁な打ち合わせが必要でタイムリーな判断が困難である

PLMの意義と導入の伸び

紅野: こうしたものづくりのチェーン分断による課題の解決には、設計部門が用いる設計部品表(E-BOM)、製造部門が使用する製造部品表(M-BOM)、工程設計情報をまとめた工程表(BOP)を各部門で共有することが効果的です。そして、部門間のデータを連携させることで部門同士のシナジーを生む土壌をつくり出し、品質に関わる事象への迅速な対応や、物流の効率化など、それまでの部門最適から全体最適に進化させることが可能となるのです。

各部門で発生する用途別のBOMやBOPを核に、エンジニアリングチェーンと、サプライチェーンの情報を横断的に繋ぐ製品情報共有基盤がPLMです。このPLMの戦略的な活用により、企業変革力(ダイナミック・ケイパビリティ)を強化し、持続的なものづくりと価値づくりを実現します。

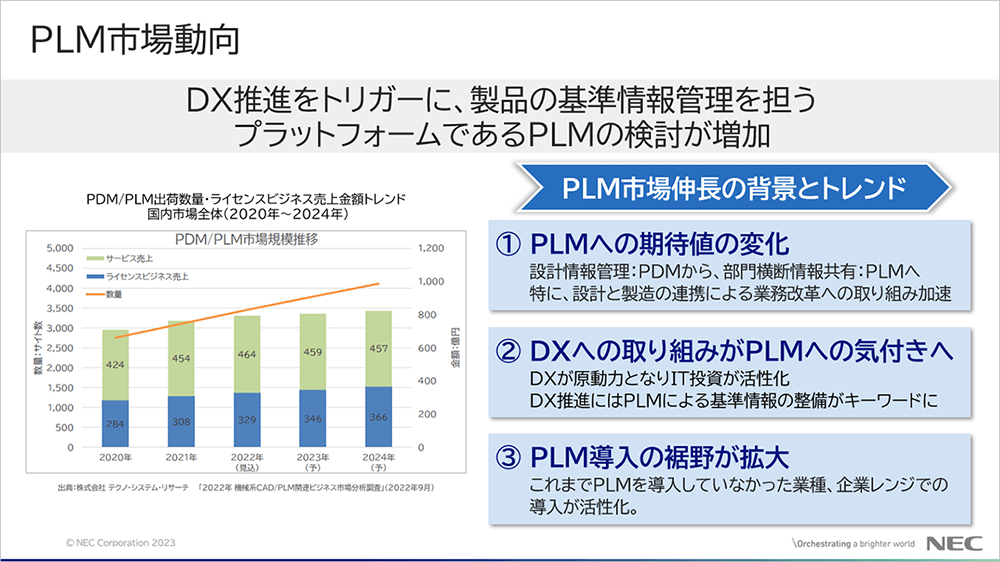

近年のDX化トレンドの中、PDM(Product Data Management)/PLM国内市場規模は、2020年の708億円から、2024年には823億円までCAGR(年平均成長率)は3.8%以上伸びると予測されています(株式会社 テクノ・システム・リサーチ 調べ)。その要因には、PLMへの期待値の変化やDXへの取り組みによるPLMの重要性への気づき、そしてPLMを導入する業種や規模といった裾野の拡大が考えられます。これまで導入が進んでいた組立製造業だけでなく、非組立製造業や建設業などの新たな業種での取り組み・導入が活性化、規模も大企業だけでなく中小企業へも広がりを見せています。

PLM導入にあたり直面する課題へのNECのアプローチ

市川: DXへの取り組みやこれまで導入していない業種でのPLM導入やプロセス改革において、お客様が直面している代表的な課題として、次のことが挙げられます。

- 将来のあるべき姿や方向性が描けない

- 課題の整理、業務フローや要件の検討が不十分である

- PLM活用による改革のイメージがわからない

- PLM導入後の効果がわからない

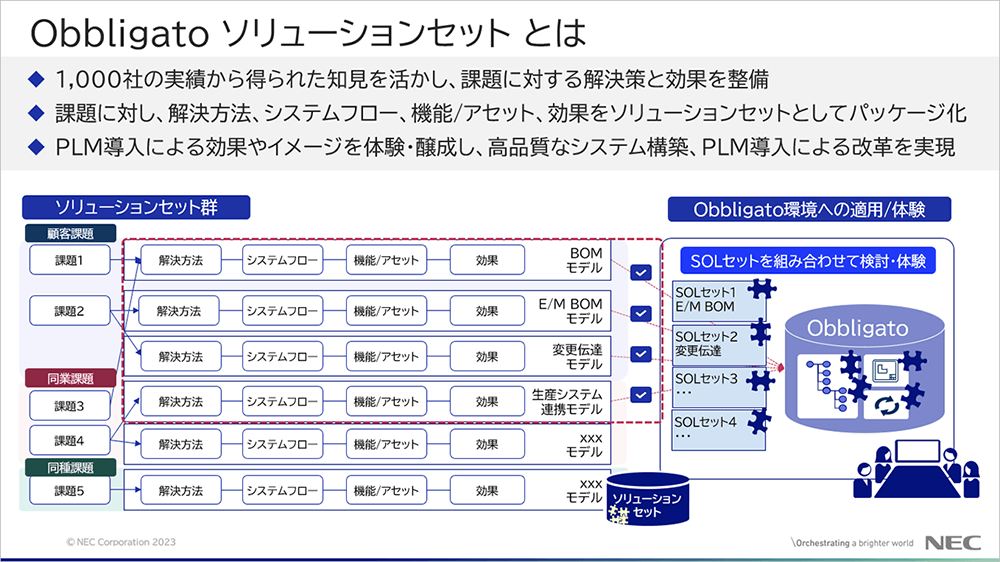

NECのPLM『Obbligato』は、30年以上に渡り製造業の環境変化に寄り添い、ものづくり関連の業務機能と最新テクノロジー、ユーザー様の要望や自社で利活用したノウハウを取り入れて進化を続け、1,000社以上のお客様へ導入。お客様の企業競争力の向上と成功に貢献してきました。

こうした数多くの事例と課題解決ノウハウを基に、製造業が抱えるよくある課題に対して、『Obbligato』を用いた解決策、システムフロー、機能/アセット、さらには効果までを「ソリューションセット」として纏めています。自社で抱える課題の他、同業種のお客様が抱えるよくある課題も含めて、「ソリューションセット」を組み合わせて、PLM導入による効果やイメージを体験・醸成しながら、PLMによる改革を進めていくことが可能です。

例えば、「変更や不具合の情報がタイムリーに伝達されていない」「変更漏れによる手戻り、誤手配・誤製造によるロスコストが発生している」「変更データの確認の手間や整合性の担保に工数が発生している」という課題。これに対し、変更から変更情報の伝達までのプロセスに「変更伝達モデル」のソリューションセットを用意し、フローやアセットを適合しながら、業務へ浸透や効果の確認を進めることができます。

『Obbligato』導入アプローチの特長

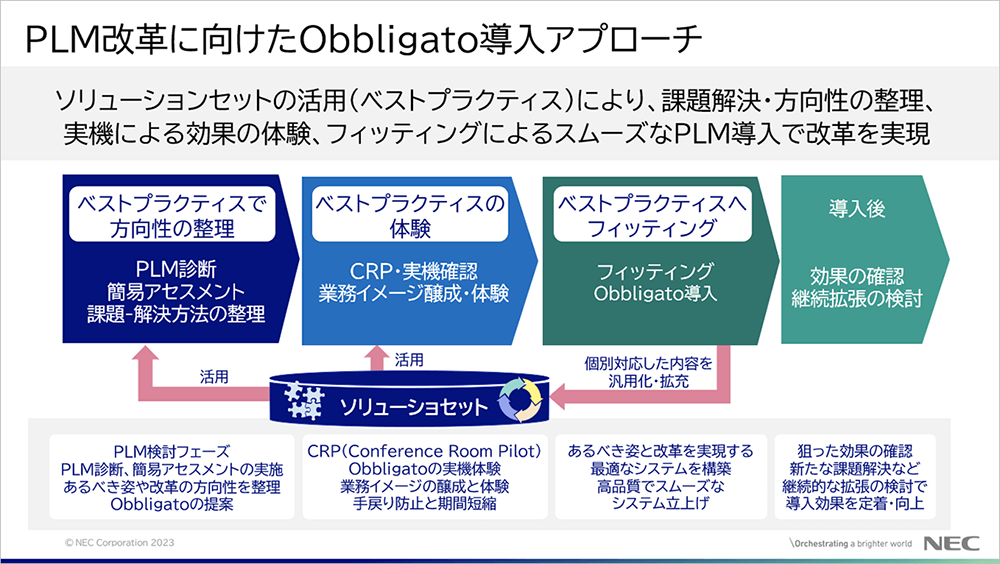

紅野: これまでのPLM導入アプローチでは、お客様の課題をヒアリングし、その課題を解決するPLMシステムを開発・導入。導入後にPLMを活用して業務全体を運用してみて、イメージとは違い、システム構築の手戻りをするケースがありました。

そこで、「ソリューションセット」を活用した新たな『Obbligato』導入アプローチは、課題解決の方向性を整理、ベストプラクティスを体験・実感、フィッティング導入、効果を確認、そして運用定着までのプロセスを再整備しています。特にベストプラクティスの体験は、CRP(Conference Room Pilot)によって実際に『Obbligato』を体験しながら当該業務をイメージすることができます。システム構築の手戻りを防止し、スムーズにPLMを立ち上げ、早く効果を得ることができ、PLM活用によるプロセス改革を成功に導きます。

また、開発プロセス改革にどこから手を付けてよいのかわからないというお客様には、製品開発プロセスにおける課題をWeb上で診断する「PLM診断」サービスをご用意しています。さらに、本格的なPLM導入検討にあたり、この診断結果に基づいた「簡易アセスメント」を実施することで、より具体的な解決策の抽出やPLM導入による効果の確認ができます。

お客様と共に創るPLM

市川: NECは、PLM『Obbligato』を通じた、お客様の成功事例を数多く蓄積しています。同業他社の成功事例は、自社のPLM導入に多くのヒントを与え、自社の “ものづくりDX” の成功に導いてくれます。

これまでNECではPLMのテーマごとにソリューションを整備して段階的な導入を推進してきましたが、数多くの事例が揃ったところでお客様が抱える課題に対し、解決の方向性を描き、「ソリューションセット」を組み合わせることで導入をスムーズに行えるように再整備しています。さらに、「PLM診断」や「簡易アセスメント」で課題解決の方向性を整理するアプローチも強化しています。

また、『Obbligato』はこれまで組立製造業を中心に導入を進めてきましたが、今後はそれに留まらず、非組立製造業や建設業などに向けたソリューションの整備を進め、より多様なニーズ、新たな課題にもお応えできるようにしていく方針です。

『Obbligato』とはイタリア語の音楽用語で、“助奏” という意味です。ものづくりの “主旋律(メロディ)” である「業務・情報・人」を繋ぎ、引き立て、その価値を最大限に発揮させる “助奏(カウンターメロディ)”でありたいという想いを込めています。今後も、お客様と共に創り、お客様の成功を奏でるPLMとして、新たな価値を提供し続けてまいります。

製品開発プロセスの課題を見える化してみたい、Obbligatoに興味があるというお客様はぜひ、ご相談ください。

関連リンク

PLM「Obbligato」

PLM「Obbligato」は、企画~設計~生産~保守に至る製品ライフサイクル全般に渡り、ものづくりの基準情報であるBOMとBOPを核に情報を連鎖・集約・共有し、エンジニアリングチェーンとサプライチェーンをつないで、変動対応力・競争力を強化します。

PLM診断

簡単な設問にお答えいただくだけで、貴社の製品開発プロセスにおける課題を診断いたします。開発部門長様、課長様、設計プロセス革新Grなどプロジェクトの方におススメです。自社の現状を把握し、問題点と課題を明確にしてみませんか?

お問い合わせ

拡大する

拡大する